Hiểu Về Tủ MCC: Định Nghĩa Và Chức Năng Chính

Tủ MCC Là Gì?

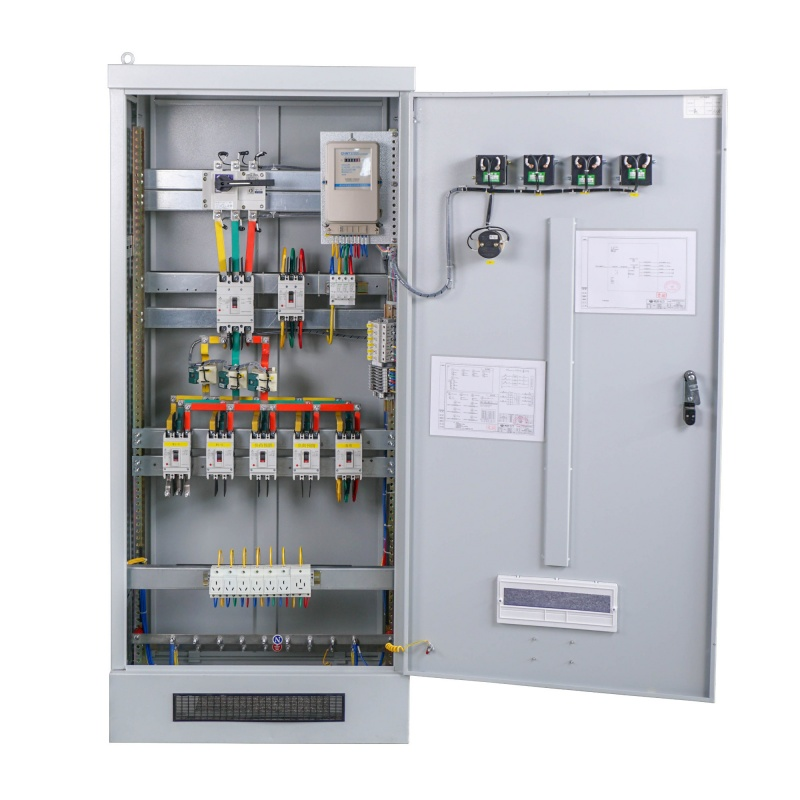

Các tủ MCC, còn được gọi là Trung tâm Điều khiển Động cơ, đóng vai trò là trung tâm đầu mối để quản lý tất cả các động cơ điện hoạt động trong các khu công nghiệp. Các hệ thống này tích hợp các thành phần như bộ khởi động động cơ, mạch bảo vệ và nhiều công cụ giám sát khác vào bên trong một hộp kim loại lớn. Từ một điểm duy nhất này, công nhân nhà máy có thể điều khiển hầu hết mọi thứ, từ bơm, băng chuyền cho đến máy nén khí mà không cần phải di chuyển khắp cơ sở. Toàn bộ hệ thống giúp việc xử lý sự cố trở nên dễ dàng hơn rất nhiều, vì kỹ thuật viên không phải mò mẫm qua hàng loạt dây điện để tìm ra vấn đề, đặc biệt quan trọng tại những nơi sử dụng lượng điện lớn liên tục như các nhà máy sản xuất ô tô hay trạm xử lý nước thải.

Tủ MCC hoạt động như thế nào trong các hệ thống điện công nghiệp?

Các tủ MCC sử dụng hệ thống thanh cái phân tầng để phân phối điện năng một cách an toàn:

- Thanh cái ngang dẫn nguồn điện đầu vào (thường từ 600V–3200A) dọc theo toàn bộ tủ.

- Thanh cái dọc phân phối điện nhánh đến các bộ khởi động động cơ riêng lẻ (100A–1200A).

- Kết nối thanh cái thiết bị kết nối mỗi động cơ với bộ điều khiển chuyên dụng của nó.

Các công tắc chuyển tự động duy trì sự liên tục bằng cách chuyển sang nguồn dự phòng trong thời gian mất điện, trong khi các aptomat tích hợp và rơ le quá tải bảo vệ khỏi sự cố điện.

Các thành phần chính của tủ MCC và vai trò của chúng

| Thành phần | Chức năng |

|---|---|

| Bộ khởi động động cơ | Cấp điện an toàn cho động cơ thông qua các contactor và rơ le |

| Thanh Bus | Phân phối điện với điện trở tối thiểu |

| Thiết bị bảo vệ | Aptomat, cầu chì và rơ le nhiệt bảo vệ khỏi quá tải |

| Giao Diện Điều Khiển | Cho phép vận hành tại chỗ hoặc từ xa thông qua nút nhấn hoặc hệ thống SCADA |

Thiết kế mô-đun này cho phép các nhà máy mở rộng quy mô hoạt động trong khi duy trì kiểm soát chính xác các quy trình động cơ.

Kiểm soát tập trung và hiệu quả hoạt động

Đơn giản hóa quản lý động cơ với hệ thống MCC tập trung

Các nhà máy ngày nay dựa vào các tấm MCC để tập hợp tất cả các điều khiển động cơ dưới một mái nhà thay vì có các hộp điều khiển ở khắp mọi nơi. Một số nghiên cứu gần đây từ năm 2024 cho thấy khi các nhà máy chuyển sang hệ thống này, họ giảm công việc thực hành khoảng 37%, mặc dù tiết kiệm thực tế có thể thay đổi tùy thuộc vào thiết lập. Điều gì làm cho những tấm này hữu ích đến vậy? Người điều hành có thể theo dõi những thứ như nhiệt độ động cơ và rung động ngay từ bảng điều khiển chính. Khi có chuyện gì đó không ổn, họ không phải chạy vòng quanh tìm kiếm các công tắc riêng lẻ bởi vì mọi thứ đều được kết nối thông qua các bộ chuyển tiếp quá tải và khởi động. Nó có ý nghĩa với bất cứ ai đang cố gắng hợp lý hóa hoạt động trong khi giữ cho thiết bị hoạt động trơn tru.

Giảm Thời Gian Downtime và Tăng Thời Gian Hoạt Động Sản Xuất

Các tủ MCC sử dụng các thuật toán dự đoán để phân tích dữ liệu động cơ trong quá khứ nhằm dự báo nhu cầu bảo trì. Trong trường hợp dao động điện áp, các thiết bị ngắt mạch tự động sẽ ngắt kết nối các động cơ lỗi trong vòng 200 mili giây – nhanh hơn 68% so với việc tắt thủ công trong các hệ thống cũ. Việc bảo vệ nhanh chóng này giúp duy trì tính liên tục sản xuất cho các thiết bị quan trọng như hệ thống băng tải và bơm.

Nghiên Cứu Thực Tiễn: Gia Tăng Hiệu Suất Trong Sản Xuất Ô Tô

Một nhà sản xuất linh kiện ô tô cấp 1 đã giảm 41% thời gian ngừng hoạt động ngoài kế hoạch sau khi triển khai các tủ MCC thông minh trên 127 động cơ sản xuất. Việc lập trình tập trung cho phép tái cấu hình nhanh lịch trình máy dập trong quá trình chuyển đổi mẫu xe. Giám sát năng lượng đã xác định các động cơ HVAC chưa được sử dụng tối ưu, mang lại tiết kiệm điện hàng năm 19% – phù hợp với các phát hiện trong Báo cáo Tự Động Hóa Công Nghiệp 2024.

An Toàn, Bảo Vệ và Giảm Thiểu Rủi Ro

Các tủ MCC tăng cường an toàn cho người lao động và đảm bảo tính liên tục trong vận hành thông qua các hệ thống bảo vệ nhiều lớp. Những trung tâm điều khiển công nghiệp này giảm thiểu nguy cơ về điện đồng thời hỗ trợ sản xuất không bị gián đoạn – một sự cân bằng quan trọng trong các môi trường sản xuất có nguy cơ cao.

Các thiết bị bảo vệ tích hợp trong tủ MCC nhằm đảm bảo an toàn điện

Bên trong các tủ điều khiển trung tâm động cơ, các thiết bị ngắt mạch phối hợp cùng rơ le quá tải và bộ phát hiện sự cố chạm đất để phát hiện vấn đề trước khi chúng trở nên nghiêm trọng. Theo tiêu chuẩn NFPA 2024, cảm biến nhiệt thực tế phát hiện nhiệt độ động cơ tăng lên nhanh hơn khoảng 12 phần trăm so với các thiết bị độc lập thông thường. Hệ thống cảnh báo sớm này giúp giảm nguy cơ cháy nổ và bảo vệ thiết bị đắt tiền khỏi hư hại. Đối với các hệ thống mới, các nhà sản xuất hiện đang sử dụng rơ le quá tải điện tử loại 10 hoặc 20, có khả năng phản ứng cực nhanh khi xảy ra sự gia tăng đột ngột dòng điện. Các mẫu tiên tiến này có thể phát hiện và phản hồi các đỉnh công suất chỉ trong vòng 30 mili giây, vượt trội hơn nhiều so với các hệ thống cơ khí cũ trong việc bảo vệ động cơ công nghiệp.

Giảm hồ quang điện và các tính năng an toàn cho người vận hành

Các tủ MCC được thiết kế để chống hồ quang thường bao gồm cầu chì giới hạn dòng điện cùng với khung thép chắc chắn giúp giữ năng lượng nguy hiểm được kiểm soát trong trường hợp sự cố. Theo nghiên cứu do IEEE công bố năm ngoái, các cơ sở sản xuất chuyển sang sử dụng các tủ chuyên dụng này đã ghi nhận giảm khoảng ba phần tư số sự kiện hồ quang so với các hệ thống cũ. Thiết kế tiếp cận từ phía trước là một điểm cộng lớn đối với các đội an toàn. Những tủ này được trang bị thanh cái cách điện, cho phép kỹ thuật viên thực hiện các công việc bảo trì mà không cần vươn tay ra phía sau nơi có thể tồn tại các bộ phận mang điện. Bố trí này tự nhiên đáp ứng các yêu cầu của OSHA nêu trong điều 1910.303 đồng thời làm cho hoạt động hàng ngày an toàn hơn nhiều cho tất cả mọi người liên quan.

Cân bằng Tự động hóa và Giám sát Thủ công trong Phản ứng Sự cố

Khi phát hiện sự cố nối đất, hầu hết các tủ MCC tự động sẽ tắt động cơ trong vòng chưa đầy 50 mili giây. Đồng thời, những bộ điều khiển logic lập trình được, hay còn gọi là PLC như chúng ta thường dùng tại hiện trường, sẽ gửi cảnh báo ngay lập tức đến giao diện HMI của kỹ thuật viên để họ biết tình hình đang xảy ra. Những người luôn nhấn mạnh an toàn thường nhắc đến chức năng ghi đè bằng tay như các biện pháp dự phòng quan trọng. Theo báo cáo năm 2023 của NECA, các thiết bị điều khiển bằng tay này xuất hiện trong gần chín trên mười cuộc điều tra sự cố công nghiệp. Điều này hoàn toàn hợp lý khi suy nghĩ kỹ. Hầu hết các nhà máy đều có quy định nghiêm ngặt yêu cầu hai xác nhận riêng biệt trước khi bất kỳ ai được phép khởi động lại thiết bị sau sự cố quá áp. Bước bổ sung này đảm bảo sự giám sát của con người luôn được duy trì, song hành cùng tất cả các hệ thống tự động hóa hiện đại của chúng ta.

Khả năng mở rộng và Thiết kế mô-đun cho các Nhà máy Sẵn sàng cho Tương lai

Kiến trúc Mô-đun của Tủ MCC và Tính Linh hoạt của Hệ thống

Các tủ MCC hiện đại ngày nay đi kèm với cấu hình mô-đun, cho phép các nhà điều hành nhà máy mở rộng hoạt động mà không cần phá dỡ cơ sở hạ tầng hiện có. Những hệ thống này không còn là các hệ thống cố định tiêu chuẩn nữa. Thiết kế giúp việc thêm các bộ phận mới hoặc thay thế các bộ phận cũ khi cần trở nên đơn giản, dù đó là các thiết bị ngắt mạch, động cơ VFD mà chúng ta đều quen thuộc và yêu thích, hay chỉ đơn thuần là các khởi động động cơ. Về mặt thực tiễn, điều này có ý nghĩa gì? Các công ty có thể tiết kiệm từ 20 đến 35 phần trăm chi phí ban đầu so với mức họ phải chi cho các hệ thống truyền thống. Ngoài ra, các tủ này đáp ứng yêu cầu IEC 61439 đối với thiết bị điện công nghiệp, một yếu tố ngày càng quan trọng khi các quy định an toàn được siết chặt hơn trong các ngành sản xuất.

Lập Kế Hoạch Mở Rộng: Cấu Hình MCC Linh Hoạt

Các nhà sản xuất thông minh ngày nay đang lựa chọn các tủ MCC có thanh cái tách biệt cùng kích thước module đồng nhất. Lợi thế thực sự xuất hiện khi họ cần mở rộng công suất về sau—ví dụ như tăng thêm khoảng 10% khả năng điều khiển động cơ—mà không cần thêm diện tích trên mặt bằng nhà máy, chỉ cần lắp các thành phần đã được chế tạo sẵn trong các lần bảo trì định kỳ. Theo kết quả gần đây từ Báo cáo Tự động hóa Công nghiệp được công bố năm ngoái, các cơ sở trong lĩnh vực chế biến thực phẩm đã giảm thời gian cải tạo khoảng 40% nhờ những hệ thống mô-đun này, vì không cần phải đi dây điện lại toàn bộ hệ thống điện trong toàn nhà máy.

Nghiên cứu điển hình: Cải tạo Nhà máy Dệt bằng Các đơn vị MCC Có thể Mở rộng

Một nhà sản xuất dệt cỡ trung bình đã nâng cấp cơ sở hạ tầng MCC cũ kỹ bằng các đơn vị mô-đun, đạt được việc tái cấu hình dây chuyền sản xuất nhanh hơn 30%. Dự án bao gồm:

- Giai đoạn 1 : Thay thế các đoạn cấp nguồn cố định bằng hệ thống thanh cái cắm (hoàn vốn trong 6 tháng)

- Giai đoạn 2 : Thêm các bộ khởi động động cơ được kết nối IoT vào 18 máy quay sợi

-

Pha 3 : Tích hợp thêm 25% công suất trong thời gian ngừng hoạt động cuối tuần

Việc nâng cấp đã giảm 12% lượng năng lượng lãng phí hàng năm và cho phép tích hợp liền mạch các máy dệt chạy bằng năng lượng mặt trời hai năm sau đó.

Hiệu quả Năng lượng và Tích hợp Tự động hóa Thông minh

Tối ưu Hóa Sử Dụng Năng Lượng với Biến Tần (VFD) trong Tủ Điều Khiển MCC

Các bộ biến tần (VFD) được lắp đặt trong các tủ MCC có thể thay đổi tốc độ động cơ hoạt động tùy theo nhu cầu tại từng thời điểm. Những thiết bị này cũng tiết kiệm đáng kể điện năng - khoảng từ 18 đến 25 phần trăm, theo một số nghiên cứu gần đây của Hội đồng Doanh nghiệp Thế giới vì Sự phát triển Bền vững vào năm 2024. Khi các ngành công nghiệp chuyển đổi từ các hệ thống cố định tốc độ cũ kỹ, họ vẫn duy trì quá trình vận hành ổn định mà không lãng phí quá nhiều năng lượng. Hầu hết các nhà sản xuất thiết bị lớn hiện nay đã bắt đầu tích hợp các bộ điều khiển tần số biến đổi ngay vào thiết kế tủ MCC của họ. Điều này giúp việc quản lý toàn bộ hệ thống bơm và băng tải trở nên dễ dàng hơn từ một vị trí trung tâm, thay vì phải sử dụng các bộ điều khiển riêng lẻ ở khắp nơi.

Tích hợp PLC, SCADA và IIoT cho Giám sát Thời gian Thực

Các hệ thống Trung tâm Điều khiển Động cơ ngày nay tích hợp PLC để điều khiển tự động cùng với các giao diện SCADA và các cảm biến IIoT mà chúng ta thường nghe nhắc đến. Khi các thành phần này hoạt động đồng bộ, các giám sát viên nhà máy có thể theo dõi lượng điện năng tiêu thụ thông qua các bảng điều khiển trực tiếp trên màn hình. Ngoài ra, họ có thể điều chỉnh hoạt động của máy móc khi nhu cầu giảm trong những giờ thấp điểm. Điều gì làm cho hệ thống này trở nên hiệu quả? Về cơ bản, toàn bộ hệ thống sẽ tự động dừng những máy không cần thiết để tránh tiêu thụ điện năng một cách lãng phí. Theo các nghiên cứu gần đây, giải pháp này giúp khắc phục khoảng hai phần ba lượng tổn thất năng lượng có thể tránh được tại các cơ sở sản xuất trên cả nước.

AI và Bảo trì Dự đoán trong Các Hệ thống MCC Hiện đại

Trí tuệ nhân tạo (AI) phân tích dữ liệu hiệu suất lịch sử từ các tủ điều khiển MCC để dự đoán sự suy giảm cách điện hoặc mài mòn tiếp điểm trước khi xảy ra sự cố từ 6–8 tuần. Cách tiếp cận chủ động này giúp giảm 41% thời gian ngừng hoạt động ngoài kế hoạch và cải thiện hiệu quả bảo trì. Các hệ thống tiên tiến có thể chuyển hướng nguồn điện trong trường hợp bất thường về nhiệt, duy trì hoạt động trong khi lên lịch sửa chữa trong các kỳ bảo trì đã được lên kế hoạch.

Phần Câu hỏi Thường gặp

Tủ điều khiển MCC được dùng để làm gì? Tủ điều khiển MCC là các hệ thống trung tâm được sử dụng trong các môi trường công nghiệp nhằm điều khiển và giám sát động cơ điện cùng các thành phần điện khác trong toàn bộ cơ sở.

Tủ điều khiển MCC cải thiện hiệu quả vận hành như thế nào? Tủ điều khiển MCC tối ưu hóa việc quản lý động cơ bằng cách tập trung hóa điều khiển, giảm thiểu lao động thủ công và sử dụng các thuật toán dự đoán cho công tác bảo trì, từ đó tối ưu hóa thời gian hoạt động sản xuất.

Tủ điều khiển MCC cung cấp những tính năng an toàn nào? Các tủ MCC bao gồm các thiết bị bảo vệ như cầu dao và rơ le quá tải nhằm giảm thiểu nguy cơ về điện, hạn chế sự cố hồ quang điện và đảm bảo an toàn cho người vận hành thông qua tự động hóa và chế độ tắt thủ công.

Tủ MCC hỗ trợ khả năng mở rộng như thế nào? Tủ MCC có thiết kế mô-đun cho phép nâng cấp và mở rộng dễ dàng, tiết kiệm chi phí và tạo điều kiện cải tạo linh hoạt mà không cần thay đổi nhiều vào cơ sở hạ tầng hiện có.

AI đóng vai trò gì trong các tủ MCC? AI trong tủ MCC dự đoán nhu cầu bảo trì dựa trên dữ liệu lịch sử, nâng cao hiệu suất bằng cách tránh thời gian ngừng hoạt động ngoài kế hoạch và tối ưu hóa việc sửa chữa.