ทำความเข้าใจเกี่ยวกับแผง MCC: คำจำกัดความและหน้าที่หลัก

แผง MCC คืออะไร

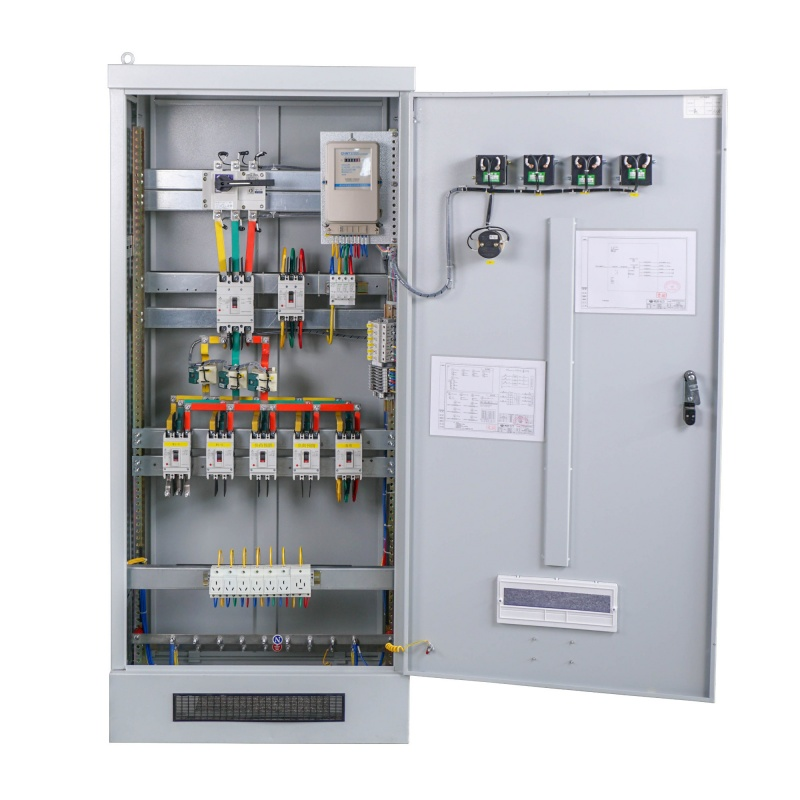

แผง MCC หรือที่รู้จักกันในชื่อ Motor Control Centers ทำหน้าที่เป็นศูนย์กลางสำหรับการควบคุมมอเตอร์ไฟฟ้าทั้งหมดที่ใช้งานอยู่ทั่วพื้นที่อุตสาหกรรม ระบบนี้รวมองค์ประกอบต่างๆ เช่น เครื่องเริ่มต้นมอเตอร์ (motor starters) วงจรป้องกัน และเครื่องมือตรวจสอบต่างๆ ไว้ภายในตู้โลหะขนาดใหญ่ใบเดียว จากจุดควบคุมเพียงจุดเดียวนี้ ผู้ปฏิบัติงานในโรงงานสามารถควบคุมอุปกรณ์ต่างๆ ได้เกือบทั้งหมด ไม่ว่าจะเป็นปั๊มน้ำ เครื่องสายพานลำเลียง ไปจนถึงเครื่องอัดอากาศ โดยไม่จำเป็นต้องวิ่งไปรอบๆ สถานที่ การติดตั้งแบบนี้ทำให้การแก้ไขปัญหาต่างๆ ง่ายขึ้นมาก เพราะช่างเทคนิคไม่จำเป็นต้องตามหารอยต่อของสายไฟหลายกิโลเมตรเพื่อค้นหาจุดที่เกิดขัดข้อง ซึ่งมีความสำคัญโดยเฉพาะในสถานที่ที่ใช้พลังงานไฟฟ้าจำนวนมากอย่างต่อเนื่อง เช่น โรงงานผลิตรถยนต์ หรือสถานีบำบัดน้ำเสีย

แผง MCC ทำงานอย่างไรในระบบไฟฟ้าอุตสาหกรรม?

แผง MCC ใช้ระบบบัสบาร์แบบชั้นเพื่อแจกจ่ายกระแสไฟฟ้าอย่างปลอดภัย:

- บัสบาร์แนวนอน นำกระแสไฟฟ้าเข้ามา (โดยทั่วไป 600V–3200A) กระจายไปตามแผงควบคุม

- บัสบาร์แนวตั้ง จ่ายพลังงานจากสาขาไปยังมอเตอร์สตาร์ทแต่ละตัว (100A–1200A)

- ขั้วต่อของหน่วย เชื่อมต่อมอเตอร์แต่ละตัวเข้ากับหน่วยควบคุมเฉพาะที่

สวิตช์เปลี่ยนแหล่งจ่ายอัตโนมัติรักษาความต่อเนื่องโดยการสลับไปยังแหล่งจ่ายสำรองในช่วงที่ไฟฟ้าดับ ในขณะที่เบรกเกอร์ภายในและรีเลย์ป้องกันการโอเวอร์โหลดจะปกป้องระบบจากการขัดข้องของไฟฟ้า

องค์ประกอบหลักของแผง MCC และบทบาทของแต่ละส่วน

| ชิ้นส่วน | ฟังก์ชัน |

|---|---|

| มอเตอร์สตาร์ท | จ่ายกระแสไฟให้มอเตอร์อย่างปลอดภัยผ่านคอนแทคเตอร์และรีเลย์ |

| บัสบาร์ | แจกจ่ายพลังงานด้วยความต้านทานต่ำสุด |

| อุปกรณ์ป้องกัน | เบรกเกอร์, ฟิวส์ และรีเลย์ความร้อน ป้องกันการโอเวอร์โหลด |

| อินเตอร์เฟซควบคุม | เปิดใช้งานการทำงานได้ทั้งแบบท้องถิ่นหรือระยะไกลผ่านปุ่มกดหรือระบบ SCADA |

การออกแบบแบบโมดูลาร์นี้ช่วยให้โรงงานสามารถขยายการดำเนินงานได้ในขณะที่ยังคงควบคุมกระบวนการที่ขับเคลื่อนด้วยมอเตอร์อย่างแม่นยำ

การควบคุมแบบรวมศูนย์และประสิทธิภาพในการดำเนินงาน

การปรับปรุงการจัดการมอเตอร์ด้วยระบบ MCC แบบรวมศูนย์

ในปัจจุบัน โรงงานต่างๆ พึ่งพาแผง MCC เพื่อรวมการควบคุมมอเตอร์ทั้งหมดไว้ภายใต้ระบบที่เป็นหนึ่งเดียว แทนที่จะมีกล่องควบคุมกระจายอยู่ทั่วไป การศึกษาล่าสุดในปี 2024 ชี้ให้เห็นว่าเมื่อโรงงานเปลี่ยนมาใช้ระบบนี้ จะช่วยลดการทำงานที่ต้องใช้มือถึงโดยตรงลงประมาณ 37% แม้ว่าผลประหยัดที่แท้จริงอาจแตกต่างกันไปตามการติดตั้ง สิ่งที่ทำให้แผงเหล่านี้มีประโยชน์คือ ผู้ปฏิบัติงานสามารถตรวจสอบข้อมูลต่างๆ เช่น อุณหภูมิของมอเตอร์และการสั่นสะเทือนได้จากแดชบอร์ดหลัก เมื่อมีสิ่งผิดปกติเกิดขึ้น พวกเขาไม่จำเป็นต้องวิ่งไปหาสวิตช์รายตัว เพราะทุกอย่างเชื่อมต่อกันผ่านรีเลย์ป้องกันการโอเวอร์โหลดและสตาร์ทเตอร์ในตัว ซึ่งเป็นทางเลือกที่สมเหตุสมผลสำหรับทุกคนที่พยายามปรับปรุงกระบวนการทำงานให้มีประสิทธิภาพมากขึ้น ในขณะที่ยังคงรักษามาตรฐานการใช้งานอุปกรณ์ให้ทำงานได้อย่างราบรื่น

ลดเวลาที่เครื่องหยุดทำงานและเพิ่มระยะเวลาการผลิตที่ต่อเนื่อง

แผง MCC ใช้อัลกอริธึมเชิงทำนายที่วิเคราะห์ข้อมูลประวัติการทำงานของมอเตอร์ เพื่อคาดการณ์ความต้องการในการบำรุงรักษา ในช่วงที่เกิดการผันผวนของแรงดันไฟฟ้า เบรกเกอร์อัตโนมัติจะตัดการเชื่อมต่อมอเตอร์ที่มีปัญหาภายใน 200 มิลลิวินาที ซึ่งเร็วกว่าการปิดระบบด้วยมือในระบบที่ล้าสมัยถึง 68% การป้องกันอย่างรวดเร็วนี้ช่วยรักษาระบบการผลิตให้ดำเนินต่อไปได้อย่างต่อเนื่องสำหรับอุปกรณ์สำคัญ เช่น ระบบลำเลียงและปั๊ม

กรณีศึกษา: การเพิ่มประสิทธิภาพในอุตสาหกรรมการผลิตรถยนต์

ผู้ผลิตชิ้นส่วนรถยนต์ระดับที่ 1 สามารถลดการหยุดทำงานโดยไม่ได้วางแผนลงได้ 41% หลังจากติดตั้งแผง MCC อัจฉริยะในมอเตอร์การผลิตจำนวน 127 ตัว การตั้งโปรแกรมแบบรวมศูนย์ช่วยให้สามารถปรับกำหนดการของเครื่องพิมพ์ลายใหม่ได้อย่างรวดเร็วระหว่างการเปลี่ยนรุ่น ส่วนการตรวจสอบการใช้พลังงานพบมอเตอร์ HVAC ที่ใช้งานต่ำกว่าศักยภาพ ทำให้ประหยัดค่าไฟฟ้ารายปีได้ 19% — สอดคล้องกับผลการศึกษาจากรายงานระบบอัตโนมัติในอุตสาหกรรม ปี 2024

ความปลอดภัย การป้องกัน และการลดความเสี่ยง

แผง MCC เพิ่มความปลอดภัยให้กับผู้ปฏิบัติงานและรับประกันความต่อเนื่องในการดำเนินงานผ่านระบบป้องกันแบบชั้นๆ ศูนย์ควบคุมอุตสาหกรรมเหล่านี้ช่วยลดความเสี่ยงจากอันตรายด้านไฟฟ้า ในขณะที่สนับสนุนการผลิตอย่างต่อเนื่อง ซึ่งเป็นสมดุลที่สำคัญในสภาพแวดล้อมการผลิตที่มีความเสี่ยงสูง

อุปกรณ์ป้องกันแบบบูรณาการในแผง MCC เพื่อความปลอดภัยทางไฟฟ้า

ภายในแผงควบคุมมอเตอร์เซ็นเตอร์ ตัวตัดวงจรทำงานร่วมกับรีเลย์ความร้อนเกินและเครื่องตรวจจับข้อผิดพลาดของพื้นดิน เพื่อตรวจจับปัญหาก่อนที่จะลุกลามอย่างรุนแรง ตามมาตรฐาน NFPA 2024 เซ็นเซอร์วัดอุณหภูมิสามารถตรวจพบอุณหภูมิของมอเตอร์ที่สูงขึ้นได้เร็วกว่าหน่วยแบบแยกเดี่ยวทั่วไปประมาณ 12 เปอร์เซ็นต์ ระบบแจ้งเตือนล่วงหน้านี้ช่วยลดความเสี่ยงจากไฟไหม้ และป้องกันอุปกรณ์ราคาแพงไม่ให้เสียหาย สำหรับการติดตั้งใหม่ ผู้ผลิตเริ่มใช้รีเลย์ความร้อนเกินชนิดอิเล็กทรอนิกส์ Class 10 หรือ 20 ซึ่งตอบสนองอย่างรวดเร็วเมื่อมีกระแสไฟฟ้าเพิ่มขึ้นอย่างฉับพลัน โมเดลขั้นสูงเหล่านี้สามารถตรวจจับและตอบสนองต่อการกระโดดของแรงดันไฟฟ้าภายในเวลาเพียง 30 มิลลิวินาที ทำให้มีประสิทธิภาพเหนือกว่าระบบกลไกแบบเดิมมากในการปกป้องมอเตอร์อุตสาหกรรม

การลดอาร์กแฟลชและคุณสมบัติด้านความปลอดภัยของผู้ปฏิบัติงาน

แผง MCC ที่ได้รับการออกแบบให้มีความต้านทานการเกิดอาร์กโดยทั่วไปจะมีฟิวส์จำกัดกระแสพร้อมโครงเหล็กหนาพิเศษ ซึ่งช่วยกักเก็บพลังงานอันตรายไว้ภายในเมื่อเกิดข้อผิดพลาด ตามผลการวิจัยที่ IEEE ตีพิมพ์เมื่อปีที่แล้ว โรงงานผลิตที่เปลี่ยนมาใช้แผงชนิดพิเศษเหล่านี้ มีรายงานการเกิดเหตุการณ์อาร์กแฟลชลดลงประมาณสามในสี่ เมื่อเทียบกับระบบเดิม การออกแบบที่เข้าถึงด้านหน้าได้คือข้อดีสำคัญอีกประการหนึ่งสำหรับทีมความปลอดภัย แผงเหล่านี้มาพร้อมกับบัสบาร์ฉนวน ทำให้ช่างเทคนิคสามารถดำเนินการบำรุงรักษาได้โดยไม่ต้องเอื้อมมือไปด้านหลัง ซึ่งอาจมีส่วนที่มีไฟฟ้าใช้งานอยู่ การจัดวางนี้จึงสอดคล้องตามข้อกำหนดของ OSHA ที่ระบุไว้ในมาตรา 1910.303 โดยธรรมชาติ และยังช่วยให้การทำงานประจำวันปลอดภัยมากยิ่งขึ้นสำหรับทุกคนที่เกี่ยวข้อง

การสร้างสมดุลระหว่างระบบอัตโนมัติและการควบคุมดูแลโดยมนุษย์ในการตอบสนองต่อข้อผิดพลาด

เมื่อมีการตรวจพบข้อผิดพลาดที่เกิดจากการรั่วของกระแสไฟฟ้าลงดิน (Ground Fault) แผง MCC อัตโนมัติส่วนใหญ่จะหยุดการทำงานของมอเตอร์ภายในเวลาเพียง 50 มิลลิวินาที ในขณะเดียวกัน ตัวควบคุมตรรกะแบบโปรแกรมได้ หรือที่เราเรียกว่า PLC บนไซต์งาน จะส่งการแจ้งเตือนไปยังอินเทอร์เฟซ HMI ของช่างเทคนิคทันที เพื่อให้พวกเขาทราบสถานการณ์ที่เกิดขึ้น ทุกคนมักพูดถึงความปลอดภัยเป็นอันดับแรก และมักกล่าวถึงสวิตช์ควบคุมแบบแมนนวลว่าเป็นมาตรการสำรองที่สำคัญ ตามรายงานของ NECA ปี 2023 ระบุว่า การควบคุมแบบแมนนวลเหล่านี้ปรากฏอยู่ในเกือบเก้าจากสิบของการสอบสวนอุบัติเหตุในภาคอุตสาหกรรม ซึ่งก็เข้าใจได้เมื่อพิจารณาดูแล้ว โรงงานส่วนใหญ่มีกฎระเบียบที่เข้มงวด กำหนดให้ต้องมีการยืนยันสองครั้งก่อนที่ใครจะสามารถเริ่มต้นอุปกรณ์ใหม่หลังจากเกิดการตัดเนื่องจากแรงดันไฟฟ้าสูง ขั้นตอนเสริมนี้ทำให้มนุษย์ยังคงมีบทบาทในการควบคุม ควบคู่ไปกับระบบอัตโนมัติที่ทันสมัยของเรา

ความสามารถในการขยายขนาดและการออกแบบแบบโมดูลาร์สำหรับโรงงานที่พร้อมสำหรับอนาคต

สถาปัตยกรรมแบบโมดูลาร์ของแผง MCC และความยืดหยุ่นของระบบ

แผง MCC รุ่นใหม่ในปัจจุบันมาพร้อมกับการติดตั้งแบบโมดูลาร์ ซึ่งช่วยให้ผู้ปฏิบัติงานในโรงงานสามารถขยายการดำเนินงานได้โดยไม่จำเป็นต้องรื้อโครงสร้างพื้นฐานที่มีอยู่ ระบบเหล่านี้ไม่ใช่ระบบที่คงที่ตามมาตรฐานทั่วไปอีกต่อไป การออกแบบช่วยให้สามารถเพิ่มส่วนประกอบใหม่หรือเปลี่ยนชิ้นส่วนเดิมได้อย่างง่ายดาย เมื่อจำเป็น ไม่ว่าจะเป็นเบรกเกอร์ไฟฟ้า มอเตอร์ VFD ที่เรารู้จักและคุ้นเคย หรือแค่สตาร์ทเตอร์มอเตอร์ธรรมดา สิ่งนี้หมายความว่าอย่างไรในทางปฏิบัติ? บริษัทต่างๆ สามารถประหยัดต้นทุนเบื้องต้นได้ตั้งแต่ 20 ถึง 35 เปอร์เซ็นต์ เมื่อเทียบกับที่พวกเขาจะต้องใช้จ่ายกับระบบแบบดั้งเดิม นอกจากนี้ แผงเหล่านี้ยังเป็นไปตามข้อกำหนด IEC 61439 สำหรับอุปกรณ์ไฟฟ้าอุตสาหกรรม ซึ่งกำลังกลายเป็นสิ่งสำคัญมากขึ้นเรื่อยๆ เนื่องจากกฎระเบียบด้านความปลอดภัยมีความเข้มงวดมากขึ้นในภาคการผลิต

การวางแผนสำหรับการขยาย: รูปแบบ MCC ที่ปรับเปลี่ยนได้

ผู้ผลิตอัจฉริยะในปัจจุบันเลือกใช้แผง MCC ที่มีบัสบาร์แยกจากกันพร้อมขนาดโมดูลที่สม่ำเสมอ ข้อได้เปรียบที่แท้จริงเกิดขึ้นเมื่อพวกเขาต้องการขยายกำลังการผลิตในภายหลัง เช่น การเพิ่มมอเตอร์คอนโทรลประมาณร้อยละ 10 โดยไม่จำเป็นต้องใช้พื้นที่เพิ่มเติมบนชั้นโรงงาน เพียงแค่ติดตั้งชิ้นส่วนสำเร็จรูปในช่วงการตรวจสอบและบำรุงรักษาตามปกติ ตามรายงานล่าสุดจาก Industrial Automation Report ที่เผยแพร่เมื่อปีที่แล้ว สถานประกอบการในภาคการแปรรูปอาหารสามารถลดเวลาการปรับปรุงระบบลงได้ประมาณร้อยละ 40 เนื่องจากระบบโมดูลาร์เหล่านี้ทำให้ไม่จำเป็นต้องเดินสายไฟฟ้าใหม่ทั้งหมดทั่วทั้งโรงงาน

กรณีศึกษา: การปรับปรุงโรงงานสิ่งทอโดยใช้หน่วย MCC แบบขยายได้

ผู้ผลิตสิ่งทอขนาดกลางรายหนึ่งได้อัปเกรดโครงสร้างพื้นฐาน MCC รุ่นเก่าให้เป็นหน่วยแบบโมดูลาร์ จนสามารถปรับแต่งสายการผลิตได้เร็วขึ้นถึงร้อยละ 30 โครงการนี้รวมถึง:

- ระยะที่ 1 : การเปลี่ยนแปลงส่วนจ่ายไฟแบบคงที่เป็นบัสเวย์แบบปลั๊กอิน (คืนทุนภายใน 6 เดือน)

- ระยะที่ 2 : เพิ่มมอเตอร์สตาร์ทที่รองรับระบบไอโอทีให้กับเครื่องปั่นจำนวน 18 เครื่อง

-

เฟส 3 : การเพิ่มขีดความสามารถอีก 25% ภายในช่วงวันหยุดสุดสัปดาห์

การปรับปรุงในครั้งนี้ช่วยลดการสูญเสียพลังงานประจำปีลง 12% และทำให้สามารถผสานเครื่องทอที่ใช้พลังงานแสงอาทิตย์เข้ากับระบบได้อย่างราบรื่นในอีกสองปีต่อมา

ประสิทธิภาพพลังงานและการผสานรวมระบบอัตโนมัติอัจฉริยะ

การเพิ่มประสิทธิภาพการใช้พลังงานด้วยอุปกรณ์ควบคุมความเร็วรอบมอเตอร์แบบแปรผันในแผงควบคุมมอเตอร์กลาง

VFDs ที่ติดตั้งในแผง MCC สามารถปรับความเร็วของมอเตอร์ได้ตามความต้องการในแต่ละช่วงเวลา ส่งผลให้ประหยัดพลังงานได้อย่างมาก โดยบางการศึกษาเมื่อปี 2024 จาก World Business Council for Sustainable Development ระบุว่าสามารถประหยัดได้ประมาณ 18 ถึง 25 เปอร์เซ็นต์ เมื่ออุตสาหกรรมเปลี่ยนจากระบบความเร็วคงที่แบบเดิม ก็จะช่วยให้กระบวนการผลิตดำเนินไปอย่างราบรื่นโดยไม่สิ้นเปลืองพลังงานมากเกินจำเป็น ผู้ผลิตอุปกรณ์รายใหญ่ส่วนใหญ่เริ่มนำระบบควบคุมความถี่แบบแปรผัน (variable frequency drives) มาผสานไว้ในดีไซน์ของแผง MCC ตั้งแต่ขั้นตอนการออกแบบแล้ว ซึ่งทำให้สามารถจัดการระบบรวมของปั๊มและสายพานลำเลียงได้จากจุดศูนย์กลางเพียงแห่งเดียว แทนที่จะต้องใช้อุปกรณ์ควบคุมแยกกันหลายจุด

การผสานรวม PLC, SCADA และ IIoT เพื่อการตรวจสอบแบบเรียลไทม์

ระบบศูนย์ควบคุมมอเตอร์ในปัจจุบันรวมเอา PLC เพื่อการควบคุมแบบอัตโนมัติ เข้ากับอินเทอร์เฟซ SCADA และเซ็นเซอร์ IIoT ที่เราได้ยินพูดถึงกันอยู่บ่อยครั้ง เมื่อส่วนประกอบเหล่านี้ทำงานร่วมกัน ผู้ดูแลโรงงานสามารถตรวจสอบปริมาณการใช้ไฟฟ้าแบบเรียลไทม์ผ่านแดชบอร์ดที่แสดงผลบนหน้าจอของพวกเขา นอกจากนี้ พวกเขายังสามารถปรับการทำงานของเครื่องจักรเมื่อความต้องการลดลงในช่วงเวลาที่การผลิตชะลอตัว สิ่งใดที่ทำให้ระบบนี้มีประสิทธิภาพ? โดยพื้นฐานแล้ว ระบบทั้งหมดจะหยุดการทำงานของเครื่องจักรที่ไม่จำเป็น ไม่ให้กินพลังงานโดยเปล่าประโยชน์ ตามการศึกษาล่าสุด แนวทางนี้สามารถลดการสูญเสียพลังงานที่หลีกเลี่ยงได้ประมาณสองในสามของทั้งหมด ที่เกิดขึ้นในสถานประกอบการผลิตทั่วประเทศ

ปัญญาประดิษฐ์และการบำรุงรักษาเชิงคาดการณ์ในระบบ MCC สมัยใหม่

ปัญญาประดิษฐ์ (AI) วิเคราะห์ข้อมูลประสิทธิภาพย้อนหลังจากแผง MCC เพื่อทำนายการเสื่อมสภาพของฉนวนหรือการสึกหรอของขั้วต่อ ล่วงหน้าก่อนที่จะเกิดความล้มเหลว 6–8 สัปดาห์ การดำเนินการเชิงรุกนี้ช่วยลดการหยุดทำงานโดยไม่ได้วางแผนไว้ได้ 41% และเพิ่มประสิทธิภาพในการบำรุงรักษา ระบบขั้นสูงสามารถเปลี่ยนเส้นทางการจ่ายไฟในระหว่างเหตุการณ์ผิดปกติจากความร้อน เพื่อรักษากิจกรรมการทำงานไว้ ขณะเดียวกันก็จัดกำหนดการซ่อมแซมในช่วงที่หยุดตามแผน

ส่วน FAQ

แผง MCC ใช้ทำอะไร? แผง MCC เป็นระบบที่อยู่ตรงกลาง ซึ่งใช้ในสถานประกอบการอุตสาหกรรมเพื่อควบคุมและตรวจสอบมอเตอร์ไฟฟ้าและส่วนประกอบไฟฟ้าอื่นๆ ทั่วทั้งสถานที่

แผง MCC ช่วยปรับปรุงประสิทธิภาพการดำเนินงานอย่างไร? แผง MCC ช่วยให้การจัดการมอเตอร์เป็นไปอย่างราบรื่น โดยการรวมศูนย์การควบคุม ลดแรงงานคน และใช้อัลกอริทึมเชิงคาดการณ์สำหรับการบำรุงรักษา จึงช่วยเพิ่มเวลาการผลิตให้มีประสิทธิภาพสูงสุด

แผง MCC มีคุณสมบัติด้านความปลอดภัยอะไรบ้าง? แผง MCC ประกอบด้วยอุปกรณ์ป้องกันต่างๆ เช่น เบรกเกอร์และรีเลย์ความร้อนเกิน เพื่อลดความเสี่ยงจากอันตรายทางไฟฟ้า ลดเหตุการณ์อาร์กแฟลช และเพิ่มความปลอดภัยให้ผู้ปฏิบัติงานผ่านระบบอัตโนมัติและการควบคุมแบบแมนนวล

แผง MCC สนับสนุนการขยายขนาดได้อย่างไร แผง MCC มีการออกแบบแบบโมดูลาร์ ทำให้สามารถอัปเกรดและขยายได้ง่าย ช่วยประหยัดต้นทุน และรองรับการปรับปรุงระบบได้อย่างยืดหยุ่น โดยไม่ต้องเปลี่ยนแปลงโครงสร้างพื้นฐานเดิมอย่างมาก

ปัญญาประดิษฐ์ (AI) มีบทบาทอย่างไรในแผง MCC ปัญญาประดิษฐ์ (AI) ในแผง MCC ใช้คาดการณ์ความต้องการบำรุงรักษาโดยอิงจากข้อมูลย้อนหลัง ช่วยเพิ่มประสิทธิภาพการทำงาน หลีกเลี่ยงการหยุดทำงานโดยไม่ได้วางแผน และช่วยในการซ่อมบำรุงอย่างเหมาะสม