Comprendre l'armoire MCC : définition et fonction principale

Qu'est-ce qu'une armoire MCC ?

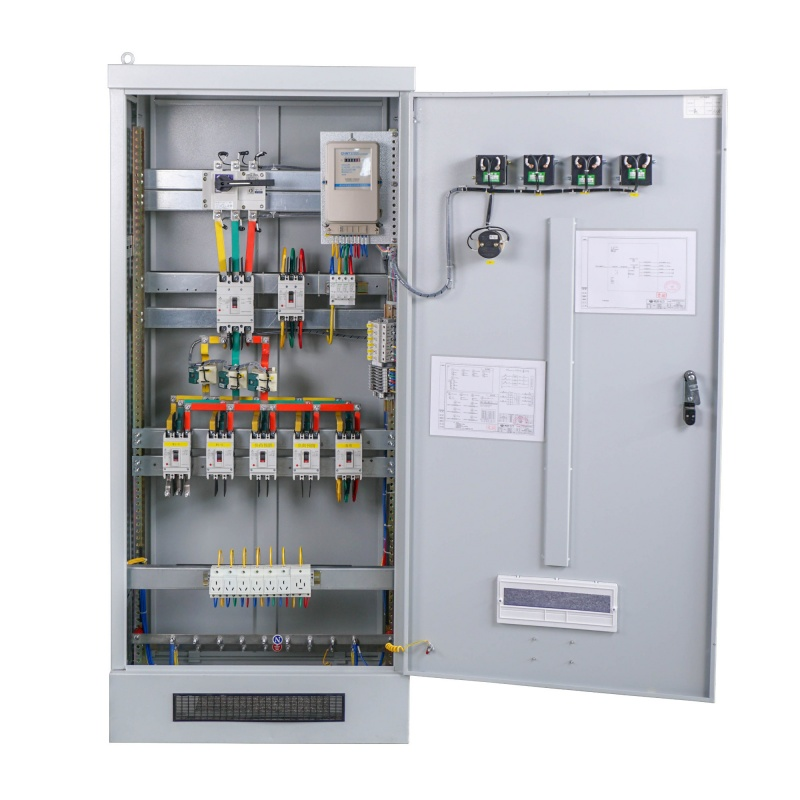

Les panneaux MCC, également connus sous le nom de centres de contrôle moteur, servent de plaques tournantes centrales pour la gestion de tous ces moteurs électriques fonctionnant sur tous les sites industriels. Ces systèmes regroupent des éléments comme des démarreurs de moteur, des circuits de protection et divers outils de surveillance dans une grande boîte métallique. À partir de ce point, les travailleurs de l'usine peuvent contrôler à peu près tout, des pompes et des bandes transporteuses aux compresseurs d'air, sans avoir à courir dans l'installation. L'ensemble de la configuration facilite beaucoup les choses quand quelque chose ne va pas parce que les techniciens n'ont pas à chercher à travers des kilomètres de câblage pour trouver des problèmes, en particulier dans les endroits importants où beaucoup d'énergie électrique est constamment utilisée comme les usines de fabrication de voitures ou les

Comment fonctionne un panneau MCC dans les systèmes électriques industriels?

Les panneaux MCC utilisent des systèmes de barres de bus en couches pour distribuer l'électricité en toute sécurité:

- Barres de bus horizontales une alimentation entrante (typiquement 600V3200A) est canalisée à travers le panneau.

- Barres de bus verticales la puissance de branche à chaque démarreur de moteur (100A1200A).

- Connexions de piqûre de l'unité connecter chaque moteur à son unité de commande dédiée.

Les interrupteurs de transfert automatiques maintiennent la continuité en basculant vers une alimentation de secours en cas de panne, tandis que les disjoncteurs et les relais de surcharge protègent contre les pannes électriques.

Les composantes clés d'un comité de la MCC et leurs rôles

| CompoNent | Fonction |

|---|---|

| Démarreurs à moteur | Accélérer les moteurs en toute sécurité par contactors et relais |

| Barres de bus | Distribuer la puissance avec une résistance minimale |

| Dispositifs de protection | Les disjoncteurs, les fusibles et les relais thermiques protègent contre les surcharges |

| Interfaces de contrôle | Activer le fonctionnement local ou à distance par le biais de boutons ou de systèmes SCADA |

Ce design modulaire permet aux usines d'adapter leurs opérations tout en conservant un contrôle précis des processus motorisés.

Contrôle centralisé et efficacité opérationnelle

Optimisation de la gestion des moteurs grâce aux systèmes MCC centralisés

Les usines d'aujourd'hui s'appuient sur des armoires MCC pour regrouper toutes ces commandes de moteurs sous un même système, plutôt que d'avoir des boîtiers de commande dispersés partout. Certaines recherches récentes de 2024 suggèrent que lorsqu'une usine passe à ce système, elle réduit d'environ 37 % le travail manuel, bien que les économies réelles puissent varier selon l'installation. Ce qui rend ces armoires particulièrement utiles ? Les opérateurs peuvent surveiller directement depuis leur tableau de bord principal des paramètres tels que la température des moteurs ou les vibrations. Lorsqu'un problème survient, ils n'ont pas besoin de chercher des interrupteurs individuels, car tout est connecté via des relais thermiques intégrés et des démarreurs. C'est simplement une solution logique pour quiconque souhaite rationaliser ses opérations tout en maintenant un fonctionnement optimal des équipements.

Réduction des temps d'arrêt et augmentation de la disponibilité de production

Les armoires MCC utilisent des algorithmes prédictifs qui analysent les données historiques des moteurs afin d'anticiper les besoins de maintenance. En cas de fluctuations de tension, des disjoncteurs automatiques déconnectent les moteurs défectueux en moins de 200 millisecondes, soit 68 % plus rapidement que les arrêts manuels dans les systèmes anciens. Cette protection rapide contribue à maintenir la continuité de la production pour des équipements critiques tels que les convoyeurs et les pompes.

Étude de cas : Gains d'efficacité dans la fabrication automobile

Un fabricant de pièces automobiles de premier rang a réduit ses temps d'arrêt imprévus de 41 % après le déploiement d'armoires MCC intelligentes sur 127 moteurs de production. La programmation centralisée a permis une reconfiguration rapide des plannings des presses d'estampage lors des changements de modèle. La surveillance énergétique a mis en évidence des moteurs de climatisation sous-utilisés, entraînant une économie annuelle d'énergie de 19 %, ce qui est conforme aux résultats du rapport sur l'automatisation industrielle de 2024.

Sécurité, protection et mitigation des risques

Les armoires MCC améliorent la sécurité des travailleurs et garantissent la continuité des opérations grâce à des systèmes de protection stratifiés. Ces centres de commande industriels minimisent les risques électriques tout en soutenant une production ininterrompue – un équilibre crucial dans les environnements industriels à haut risque.

Dispositifs de protection intégrés dans les armoires MCC pour la sécurité électrique

Dans les armoires de commande motorisées, les disjoncteurs fonctionnent conjointement avec des relais de surcharge et des détecteurs de défaut à la terre pour détecter les anomalies avant qu'elles ne deviennent graves. Selon les normes NFPA 2024, les capteurs thermiques repèrent en réalité une augmentation de la température des moteurs environ 12 % plus rapidement que les unités autonomes classiques. Ce système d'alerte précoce réduit les risques d'incendie et protège les équipements coûteux des dommages. Pour les nouvelles installations, les fabricants utilisent désormais des relais électroniques de surcharge de classe 10 ou 20, qui réagissent extrêmement rapidement en cas de surtension soudaine. Ces modèles avancés peuvent détecter et réagir aux pics de courant en seulement 30 millisecondes, ce qui les rend nettement supérieurs aux anciens systèmes mécaniques pour la protection des moteurs industriels.

Réduction des arcs électriques et fonctionnalités de sécurité pour l'opérateur

Les tableaux MCC conçus pour résister aux arcs intègrent généralement des fusibles limitant le courant ainsi que des charpentes en acier renforcé qui permettent de contenir l'énergie dangereuse en cas de défaut. Selon une étude publiée par IEEE l'année dernière, les installations manufacturières ayant adopté ces tableaux spécialisés ont observé une réduction d'environ trois quarts des incidents d'arc électrique par rapport aux anciens systèmes. La conception avec accès frontal constitue un autre avantage majeur pour les équipes de sécurité. Ces tableaux sont équipés de barres omnibus isolées, ce qui permet aux techniciens d'effectuer des opérations de maintenance sans avoir à accéder à l'arrière, où des parties sous tension pourraient être présentes. Cette configuration satisfait naturellement aux exigences de l'OSHA énoncées dans la section 1910.303, tout en rendant les opérations quotidiennes nettement plus sûres pour toutes les personnes concernées.

Équilibrer l'automatisation et la surveillance humaine dans la réponse aux défauts

Lorsqu'un défaut à la terre est détecté, la plupart des armoires de commande motorisée automatisées arrêtent les moteurs en seulement 50 millisecondes. En même temps, les automates programmables, ou API comme on les appelle sur site, envoient des alertes directement vers l'interface HMI du technicien afin qu'il soit informé de ce qui se passe. La sécurité avant tout : les personnes citent souvent les commandes manuelles comme mesures de secours essentielles. Selon le rapport de la NECA de 2023, ces commandes manuelles apparaissent dans près de neuf enquêtes sur dix concernant des accidents industriels. Cela paraît logique quand on y pense. La plupart des usines imposent des règles strictes exigeant deux confirmations distinctes avant que quiconque puisse redémarrer un équipement après un déclenchement haute tension. Cette étape supplémentaire maintient une supervision humaine dans le processus, en complément de tous nos systèmes d'automatisation sophistiqués.

Évolutivité et conception modulaire pour des usines prêtes pour l'avenir

Architecture modulaire des armoires de commande motorisée et flexibilité du système

Les armoires MCC modernes d'aujourd'hui sont dotées de configurations modulaires qui permettent aux opérateurs d'usine d'étendre leurs installations sans devoir démolir les infrastructures existantes. Il ne s'agit plus de systèmes fixes standards. Leur conception facilite l'ajout de nouveaux composants ou le remplacement des anciens selon les besoins, qu'il s'agisse de disjoncteurs, de ces moteurs VFD que nous connaissons tous bien, ou simplement de démarreurs de moteurs. Qu'est-ce que cela signifie concrètement ? Eh bien, les entreprises peuvent réaliser des économies allant de 20 à 35 % sur les coûts initiaux par rapport à ce qu'elles dépenseraient pour des systèmes traditionnels. De plus, ces armoires répondent aux exigences de la norme IEC 61439 pour les équipements électriques industriels, un critère devenu de plus en plus important à mesure que les réglementations de sécurité se renforcent dans les secteurs manufacturiers.

Prévoir l'extension : Configurations adaptables des armoires MCC

Les fabricants intelligents optent aujourd'hui pour des armoires MCC dotées de barres omnibus séparées et de modules aux dimensions uniformes. Le véritable avantage se manifeste lorsqu'ils doivent étendre leur capacité ultérieurement, par exemple en ajoutant environ 10 % supplémentaires de commandes moteur sans occuper davantage d'espace au niveau de l'atelier, simplement en insérant des composants préfabriqués pendant les interventions de maintenance habituelles. Selon des résultats récents publiés l'année dernière dans le rapport sur l'automatisation industrielle, les installations du secteur de la transformation alimentaire ont vu leur temps de modernisation diminuer d'environ 40 % grâce à ces systèmes modulaires, car il n'était plus nécessaire de refaire entièrement le câblage électrique de l'ensemble de l'usine.

Étude de cas : Modernisation d'une usine textile avec des unités MCC évolutives

Un fabricant textile de taille moyenne a modernisé son infrastructure MCC obsolète en y intégrant des unités modulaires, obtenant ainsi des reconfigurations de lignes de production 30 % plus rapides. Le projet comprenait :

- Phase 1 : Remplacement des sections d'alimentation fixes par des systèmes de barres préfabriquées enfichables (retour sur investissement en 6 mois)

- Phase 2 : Ajout de démarreurs moteur connectés IoT à 18 machines de filature

-

Phase 3 : Intégration d'une capacité supplémentaire de 25 % pendant un arrêt de week-end

La mise à niveau a réduit les pertes annuelles d'énergie de 12 % et a permis l'intégration sans heurts de métiers à tisser alimentés par l'énergie solaire deux ans plus tard.

Efficacité énergétique et intégration de l'automatisation intelligente

Optimisation de la consommation d'énergie avec des variateurs de fréquence dans les armoires MCC

Les variateurs de fréquence installés dans les armoires MCC peuvent ajuster la vitesse de fonctionnement des moteurs en fonction des besoins à chaque instant. Ces variateurs permettent également d'économiser une quantité appréciable d'énergie électrique — environ 18 à 25 pour cent, selon certaines études récentes du World Business Council for Sustainable Development datant de 2024. Lorsque les industries abandonnent les anciens systèmes à vitesse fixe, elles parviennent à maintenir leurs processus en marche de manière fluide tout en évitant le gaspillage énergétique. La plupart des grands fabricants d'équipements commencent désormais à intégrer directement ces variateurs de fréquence dans la conception de leurs armoires MCC. Cela facilite la gestion centralisée de l'ensemble des systèmes de pompes et de convoyeurs, au lieu d'avoir des commandes séparées partout.

Intégration du PLC, du SCADA et de l'IIoT pour la surveillance en temps réel

Les systèmes actuels de centre de commande moteur intègrent des API pour la commande automatisée, ainsi que des interfaces SCADA et les capteurs IIoT dont nous entendons souvent parler. Lorsque ces composants fonctionnent ensemble, les superviseurs d'usine peuvent surveiller en temps réel la quantité d'électricité consommée via des tableaux de bord affichés sur leurs écrans. En outre, ils peuvent ajuster le fonctionnement des machines lorsque la demande diminue pendant les périodes moins actives. Qu'est-ce qui rend cette configuration si efficace ? En fait, l'ensemble du système arrête essentiellement les machines inutiles afin qu'elles ne consomment pas d'énergie inutilement. Selon des études récentes, cette approche permet d'éliminer environ les deux tiers de toutes les pertes d'énergie évitables dans les installations de production à travers le pays.

L'IA et la maintenance prédictive dans les systèmes modernes de centre de commande moteur

L'intelligence artificielle (IA) analyse les données de performance historiques des armoires CCM pour prédire la dégradation de l'isolation ou l'usure des contacts 6 à 8 semaines avant la panne. Cette approche proactive réduit les arrêts imprévus de 41 % et améliore l'efficacité de la maintenance. Les systèmes avancés peuvent rediriger l'alimentation en cas d'anomalies thermiques, en maintenant l'exploitation tout en planifiant les réparations pendant les arrêts programmés.

Section FAQ

À quoi servent les armoires CCM ? Les armoires CCM sont des systèmes centraux utilisés dans les environnements industriels pour commander et surveiller les moteurs électriques et autres composants électriques dans les installations.

Comment les armoires CCM améliorent-elles l'efficacité opérationnelle ? Les armoires CCM rationalisent la gestion des moteurs en centralisant la commande, en réduisant la main-d'œuvre manuelle et en utilisant des algorithmes prédictifs pour la maintenance, optimisant ainsi la disponibilité de la production.

Quelles fonctionnalités de sécurité offrent les armoires CCM ? Les armoires MCC incluent des dispositifs de protection tels que des disjoncteurs et des relais de surcharge afin de minimiser les risques électriques, réduire les incidents d'arc électrique et assurer la sécurité des opérateurs grâce à l'automatisation et aux commandes manuelles.

Comment les armoires MCC prennent-elles en charge l'évolutivité ? Les armoires MCC possèdent une conception modulaire permettant des mises à niveau et extensions faciles, réalisant des économies et facilitant une modernisation flexible sans modifications importantes de l'infrastructure existante.

Quel rôle joue l'intelligence artificielle dans les armoires MCC ? L'intelligence artificielle dans les armoires MCC prédit les besoins de maintenance à partir de données historiques, améliorant ainsi l'efficacité en évitant les arrêts imprévus et en optimisant les réparations.

Table des Matières

- Comprendre l'armoire MCC : définition et fonction principale

- Contrôle centralisé et efficacité opérationnelle

- Sécurité, protection et mitigation des risques

- Évolutivité et conception modulaire pour des usines prêtes pour l'avenir

- Efficacité énergétique et intégration de l'automatisation intelligente