Comprensión del panel MCC: definición y función principal

¿Qué es un panel MCC?

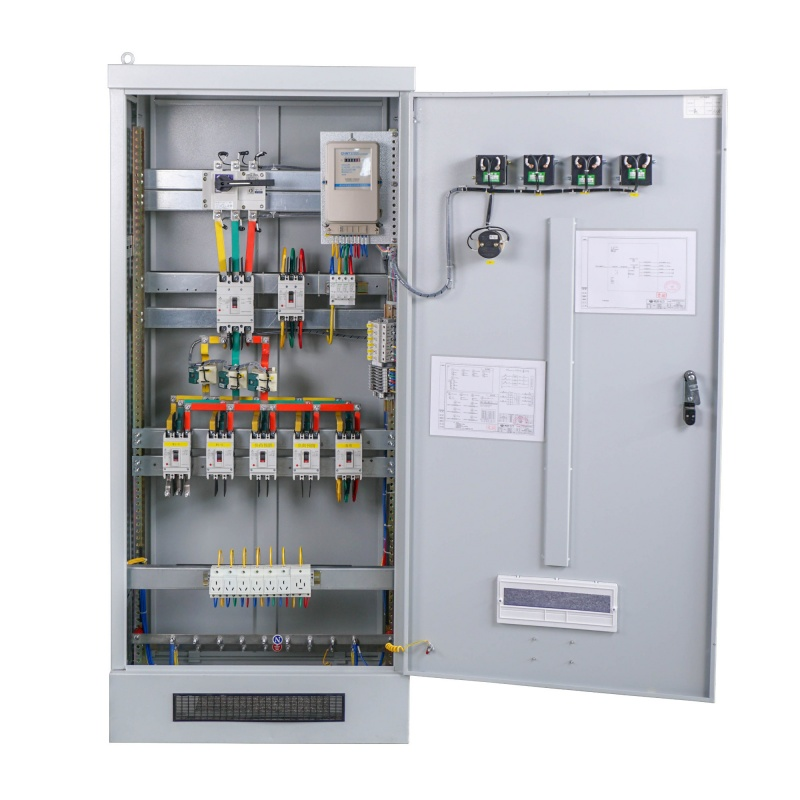

Los paneles MCC, también conocidos como centros de control de motores, sirven como centros principales para gestionar todos los motores eléctricos que funcionan en instalaciones industriales. Estos sistemas reúnen elementos como arrancadores de motor, circuitos de protección y diversas herramientas de monitoreo dentro de una gran caja metálica. Desde este punto único, los trabajadores de la planta pueden controlar prácticamente todo, desde bombas y cintas transportadoras hasta compresores de aire, sin tener que desplazarse por toda la instalación. Toda esta configuración facilita mucho las cosas cuando surge un problema, ya que los técnicos no tienen que buscar entre kilómetros de cableado para encontrar fallos, especialmente en lugares donde se utiliza constantemente gran cantidad de energía eléctrica, como plantas de fabricación de automóviles o estaciones de tratamiento de aguas residuales.

¿Cómo funciona un panel MCC en los sistemas de potencia industriales?

Los paneles MCC utilizan sistemas de barras colectoras en capas para distribuir la electricidad de forma segura:

- Barras colectoras horizontales canalizan la energía entrante (típicamente de 600 V a 3200 A) a través del panel.

- Barras colectoras verticales distribuye potencia a arrancadores de motor individuales (100A–1200A).

- Conexiones de enclavamiento del equipo vincula cada motor a su unidad de control dedicada.

Los interruptores automáticos de transferencia mantienen la continuidad al conmutar a energía de respaldo durante las interrupciones, mientras que los disyuntores integrados y los relés de sobrecarga protegen contra fallas eléctricas.

Componentes clave de un panel MCC y sus funciones

| Componente | Función |

|---|---|

| Arrancadores de motor | Energizan de forma segura los motores mediante contactores y relés |

| Barras de Buses | Distribuyen la potencia con mínima resistencia |

| Dispositivos de protección | Los disyuntores, fusibles y relés térmicos protegen contra sobrecargas |

| Interfaces de Control | Permiten operación local o remota mediante botones pulsadores o sistemas SCADA |

Este diseño modular permite a las fábricas escalar sus operaciones manteniendo un control preciso sobre los procesos accionados por motores.

Control Centralizado y Eficiencia Operativa

Optimización de la Gestión de Motores con Sistemas MCC Centralizados

Las fábricas actuales dependen de paneles MCC para reunir todos esos controles de motor bajo un mismo sistema, en lugar de tener cajas de control dispersas por todas partes. Algunas investigaciones recientes de 2024 sugieren que cuando las plantas cambian a este sistema, reducen el trabajo manual aproximadamente en un 37 %, aunque los ahorros reales pueden variar según la configuración. ¿Qué hace que estos paneles sean tan útiles? Pues bien, los operarios pueden supervisar parámetros como la temperatura de los motores y las vibraciones directamente desde su panel principal. Cuando surge un problema, no tienen que andar buscando interruptores individuales porque todo está conectado a través de relés térmicos y arrancadores integrados. Simplemente tiene sentido para cualquiera que busque optimizar las operaciones mientras mantiene el equipo funcionando sin contratiempos.

Reducción del Tiempo de Inactividad y Aumento de la Disponibilidad en la Producción

Los cuadros MCC emplean algoritmos predictivos que analizan datos históricos de motores para prever necesidades de mantenimiento. Durante fluctuaciones de voltaje, interruptores automáticos desconectan motores defectuosos en menos de 200 milisegundos, un 68 % más rápido que los apagados manuales en sistemas heredados. Esta protección rápida ayuda a mantener la continuidad de la producción en equipos críticos como sistemas transportadores y bombas.

Estudio de Caso: Mejoras en Eficiencia en la Fabricación Automotriz

Un fabricante de autopartes de nivel 1 redujo el tiempo de inactividad no planificado en un 41 % tras implementar cuadros MCC inteligentes en 127 motores de producción. La programación centralizada permitió una rápida reconfiguración de los horarios de prensas de estampado durante cambios de modelo. El monitoreo energético identificó motores de HVAC subutilizados, lo que resultó en un ahorro anual de energía del 19 %, en línea con los hallazgos del Informe de Automatización Industrial 2024.

Seguridad, Protección y Mitigación de Riesgos

Los cuadros MCC mejoran la seguridad de los trabajadores y garantizan la continuidad operativa mediante sistemas protectivos escalonados. Estos centros de control industrial minimizan los riesgos eléctricos mientras permiten una producción ininterrumpida, un equilibrio crucial en entornos de fabricación de alto riesgo.

Dispositivos de protección integrados en cuadros MCC para seguridad eléctrica

En los paneles del centro de control de motores, los interruptores automáticos trabajan junto con relés de sobrecarga y detectores de fallas a tierra para detectar problemas antes de que se vuelvan graves. Según las normas NFPA 2024, los sensores térmicos detectan aumentos de temperatura en los motores aproximadamente un 12 por ciento más rápido en comparación con unidades independientes convencionales. Este sistema de alerta temprana reduce el riesgo de incendios y protege equipos costosos de daños. En instalaciones más recientes, los fabricantes están utilizando ahora relés electrónicos de sobrecarga Clase 10 o 20, que reaccionan extremadamente rápido ante un aumento repentino del flujo de corriente. Estos modelos avanzados pueden detectar y responder a picos de energía en solo 30 milisegundos, lo que los hace muy superiores frente a los sistemas mecánicos antiguos para la protección de motores industriales.

Reducción del arco eléctrico y características de seguridad para el operador

Los cuadros MCC diseñados para resistir arcos suelen incorporar fusibles limitadores de corriente junto con estructuras de acero reforzado que ayudan a contener la energía peligrosa durante fallos. Según una investigación publicada por IEEE el año pasado, las instalaciones manufactureras que pasaron a estos cuadros especializados registraron aproximadamente una reducción de tres cuartas partes en los eventos de arco eléctrico en comparación con sistemas más antiguos. El diseño de acceso frontal es otra ventaja importante para los equipos de seguridad. Estos cuadros van equipados con barras colectoras aisladas, lo que permite a los técnicos realizar tareas de mantenimiento sin tener que acceder detrás de zonas donde podrían estar presentes partes energizadas. Esta configuración cumple naturalmente con los requisitos de OSHA establecidos en la sección 1910.303 y hace que las operaciones diarias sean mucho más seguras para todos los involucrados.

Equilibrar la automatización y la supervisión humana en la respuesta a fallos

Cuando se detecta una falla a tierra, la mayoría de los tableros MCC automatizados detienen los motores en tan solo 50 milisegundos. Al mismo tiempo, esos controladores lógicos programables, o PLC como los llamamos en el sitio, envían alertas directamente a la interfaz HMI del técnico para que sepan qué está ocurriendo. La seguridad primero: la gente siempre menciona que los interruptores manuales son medidas de respaldo fundamentales. Según el informe de NECA de 2023, estos controles manuales aparecen en casi nueve de cada diez investigaciones de accidentes industriales. Tiene sentido si lo piensas. La mayoría de las fábricas tienen reglas estrictas que exigen dos confirmaciones separadas antes de que alguien pueda reiniciar un equipo tras un disparo por alto voltaje. Este paso adicional mantiene la supervisión humana como parte del proceso, junto con todos nuestros sofisticados sistemas de automatización.

Escalabilidad y diseño modular para fábricas preparadas para el futuro

Arquitectura modular de los tableros MCC y flexibilidad del sistema

Los paneles MCC modernos de hoy en día vienen con configuraciones modulares que permiten a los operarios de fábricas ampliar sus operaciones sin tener que desmantelar la infraestructura existente. Ya no se trata de sistemas fijos estándar. El diseño facilita añadir componentes nuevos o reemplazar los antiguos cuando sea necesario, ya sean interruptores automáticos, esos motores VFD que todos conocemos y apreciamos, o simplemente arrancadores de motor. ¿Qué significa esto en la práctica? Pues bien, las empresas pueden ahorrar entre un 20 y un 35 por ciento en costos iniciales en comparación con lo que gastarían en sistemas tradicionales. Además, estos paneles cumplen con los requisitos de la norma IEC 61439 para equipos eléctricos industriales, algo cada vez más importante a medida que se endurecen las regulaciones de seguridad en los sectores manufactureros.

Planificación para la expansión: Configuraciones adaptables de MCC

Los fabricantes inteligentes de hoy están optando por paneles MCC que cuentan con barras separadas junto con dimensiones de módulos consistentes. La verdadera ventaja surge cuando necesitan ampliar la capacidad más adelante, por ejemplo, añadir aproximadamente un 10 por ciento adicional de controles de motor sin necesidad de más espacio en la planta, simplemente insertando componentes prefabricados durante revisiones de mantenimiento rutinarias. Según hallazgos recientes del Informe de Automatización Industrial publicado el año pasado, las instalaciones del sector de procesamiento de alimentos redujeron su tiempo de modernización en torno al 40 % gracias a estos sistemas modulares, ya que no fue necesario volver a cablear completamente todas las instalaciones eléctricas en toda la planta.

Estudio de caso: Modernización de una planta textil con unidades MCC expandibles

Un fabricante textil de tamaño mediano actualizó su infraestructura MCC heredada con unidades modulares, logrando reconfiguraciones de líneas de producción un 30 % más rápidas. El proyecto incluyó:

- Fase 1 : Reemplazo de secciones fijas de alimentación por vías de conexión enchufables (retorno de inversión en 6 meses)

- Fase 2 : Agregar arrancadores de motor habilitados para IoT a 18 máquinas de hilatura

-

Fase 3 : Integración del 25 % más de capacidad durante un cierre de fin de semana

La actualización redujo el desperdicio anual de energía en un 12 % y permitió la integración perfecta de telares alimentados por energía solar dos años después.

Eficiencia Energética e Integración de Automatización Inteligente

Optimización del Uso de Energía con VFDs en Paneles MCC

Los variadores de frecuencia instalados en paneles MCC pueden cambiar la velocidad de los motores según las necesidades en cada momento. Estos dispositivos también ahorran una cantidad considerable de energía, alrededor del 18 al 25 por ciento según algunos estudios recientes del Consejo Mundial Empresarial para el Desarrollo Sostenible de 2024. Cuando las industrias abandonan aquellos antiguos sistemas de velocidad fija, logran mantener sus procesos funcionando sin problemas sin desperdiciar tanta energía. La mayoría de los grandes fabricantes de equipos están empezando a integrar estos variadores de frecuencia directamente en sus diseños de paneles MCC actualmente. Esto facilita la gestión de sistemas completos de bombas y cintas transportadoras desde una ubicación centralizada, en lugar de tener controles separados en todas partes.

Integración de PLC, SCADA y IIoT para monitoreo en tiempo real

Los sistemas actuales de centros de control de motores integran PLC para el control automatizado junto con interfaces SCADA y los sensores IIoT de los que tanto oímos hablar. Cuando estos componentes trabajan en conjunto, los supervisores de fábrica pueden monitorear cuánta electricidad se está utilizando mediante paneles en tiempo real en sus pantallas. Además, pueden ajustar las operaciones de las máquinas cuando la demanda disminuye durante las horas más lentas. ¿Qué hace que esta configuración sea tan eficaz? Pues bien, todo el sistema básicamente detiene las máquinas que no son necesarias para evitar que consuman energía innecesariamente. Según estudios recientes, este enfoque aborda alrededor de dos tercios de todas las pérdidas de energía evitables que ocurren en las instalaciones de producción de todo el país.

IA y mantenimiento predictivo en sistemas modernos de MCC

La inteligencia artificial (AI) analiza datos históricos de rendimiento de los paneles MCC para predecir la degradación del aislamiento o el desgaste de los contactos entre 6 y 8 semanas antes de la falla. Este enfoque proactivo reduce las interrupciones no planificadas en un 41 % y mejora la eficiencia del mantenimiento. Los sistemas avanzados pueden redirigir la energía durante anomalías térmicas, manteniendo las operaciones mientras programan reparaciones durante paradas planificadas.

Sección de Preguntas Frecuentes

¿Para qué se utilizan los paneles MCC? Los paneles MCC son sistemas centrales utilizados en entornos industriales para controlar y monitorear motores eléctricos y otros componentes eléctricos en toda la instalación.

¿Cómo mejoran los paneles MCC la eficiencia operativa? Los paneles MCC optimizan la gestión de motores al centralizar el control, reducir la mano de obra manual y utilizar algoritmos predictivos para el mantenimiento, optimizando así el tiempo de actividad productiva.

¿Qué características de seguridad ofrecen los paneles MCC? Los paneles MCC incluyen dispositivos de protección como interruptores automáticos y relés de sobrecarga para minimizar los riesgos eléctricos, reducir los incidentes de arco eléctrico y garantizar la seguridad del operador mediante automatización y controles manuales.

¿Cómo apoyan los paneles MCC la escalabilidad? Los paneles MCC tienen diseños modulares que permiten actualizaciones y expansiones fáciles, ahorran costos y facilitan la adaptación flexible sin cambios extensos en la infraestructura existente.

¿Qué papel juega la IA en los paneles MCC? La IA en los paneles MCC predice las necesidades de mantenimiento basándose en datos históricos, mejorando la eficiencia al evitar paradas no planificadas y optimizando las reparaciones.