Понимание панели MCC: определение и основные функции

Что такое панель MCC?

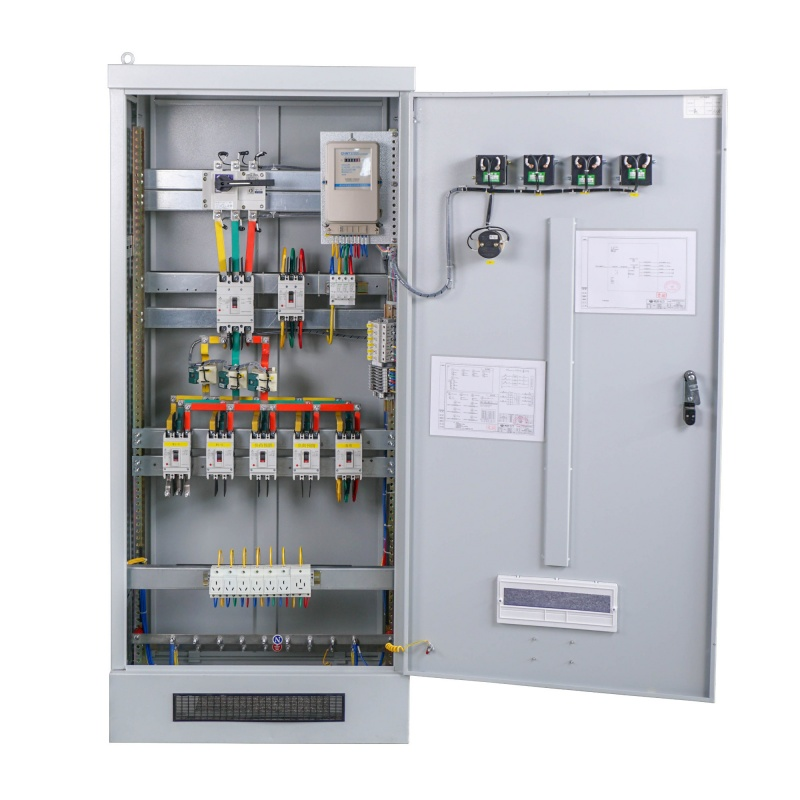

Шкафы РУД, также известные как центры управления двигателями, служат центральными узлами для управления всеми электродвигателями, работающими на промышленных объектах. Эти системы объединяют такие элементы, как пускатели двигателей, защитные цепи и различные средства контроля, внутри одного большого металлического корпуса. С этого единого пункта рабочие завода могут управлять практически всем — от насосов и конвейерных лент до воздушных компрессоров — не needing to run around the facility. Вся система значительно упрощает выявление неисправностей, поскольку техникам не нужно прозванивать километры проводки для поиска проблем, особенно в важных местах, где постоянно используется большое количество электроэнергии, таких как автомобильные заводы или станции очистки сточных вод.

Как работает шкаф РУД в промышленных электрических системах?

Шкафы РУД используют многоуровневые системы шин для безопасного распределения электроэнергии:

- Горизонтальные шины распределяют входящую мощность (обычно 600 В – 3200 А) по всему шкафу.

- Вертикальные шины распределение питания на отдельные пускатели двигателей (100 А–1200 А).

- Подключение шинных соединителей подключите каждый двигатель к его выделенному блоку управления.

Автоматические переключатели обеспечивают непрерывность работы, переключаясь на резервное питание во время отключений, в то время как встроенные автоматические выключатели и реле перегрузки защищают от электрических неисправностей.

Основные компоненты панели распределительного щита управления двигателями и их функции

| Компонент | Функция |

|---|---|

| Пускатели двигателей | Безопасное включение двигателей с помощью контакторов и реле |

| Шинопроводы | Распределение электроэнергии с минимальным сопротивлением |

| Защитные устройства | Автоматические выключатели, предохранители и тепловые реле защищают от перегрузок |

| Интерфейсы управления | Обеспечивают локальное или дистанционное управление с помощью кнопок или систем SCADA |

Такая модульная конструкция позволяет фабрикам масштабировать операции, сохраняя точный контроль над процессами, приводимыми в действие электродвигателями.

Централизованный контроль и эксплуатационная эффективность

Оптимизация управления двигателями с помощью централизованных систем ГРЩ

Современные заводы полагаются на шкафы ГРЩ, чтобы объединить все системы управления двигателями в единой системе, вместо того чтобы иметь повсюду отдельные коробки управления. Согласно последним исследованиям 2024 года, при переходе на такую систему предприятия сокращают объем ручной работы примерно на 37%, хотя фактическая экономия может варьироваться в зависимости от конфигурации. В чём заключается преимущество этих панелей? Операторы могут контролировать такие параметры, как температура двигателей и вибрации, прямо с основной панели управления. Когда возникает неисправность, им не нужно бегать в поисках отдельных выключателей, поскольку всё соединено через встроенные реле перегрузки и пускатели. Это простое и логичное решение для тех, кто стремится оптимизировать процессы и обеспечить бесперебойную работу оборудования.

Сокращение простоев и увеличение времени безотказной работы производства

Шкафы управления двигателями используют предиктивные алгоритмы, анализирующие исторические данные о работе двигателей для прогнозирования потребностей в техническом обслуживании. При колебаниях напряжения автоматические выключатели отключают неисправные двигатели в течение 200 миллисекунд — на 68 % быстрее, чем ручное отключение в устаревших системах. Такая оперативная защита способствует непрерывности производственных процессов для критически важного оборудования, такого как конвейерные системы и насосы.

Пример из практики: повышение эффективности в автомобильном производстве

Производитель автокомпонентов уровня Tier-1 сократил незапланированные простои на 41 % после внедрения интеллектуальных шкафов управления двигателями на 127 производственных двигателях. Централизованное программирование позволило быстро перенастраивать графики прессов при переходе на выпуск новых моделей. Мониторинг энергопотребления выявил недозагруженные двигатели систем отопления, вентиляции и кондиционирования, что обеспечило ежегодную экономию электроэнергии на уровне 19 % — в соответствии с данными Промышленного отчета по автоматизации 2024 года.

Безопасность, защита и минимизация рисков

Шкафы распределительных устройств повышают безопасность работников и обеспечивают непрерывность работы благодаря многоуровневым системам защиты. Эти промышленные центры управления минимизируют электрические риски и поддерживают бесперебойное производство — важный баланс в условиях производства с высоким уровнем риска.

Встроенные защитные устройства в шкафах распределительных устройств для обеспечения электробезопасности

Внутри панелей центра управления двигателями автоматические выключатели работают совместно с реле перегрузки и детекторами замыкания на землю, чтобы выявить неисправности до того, как они станут серьезными. Согласно стандартам NFPA 2024, тепловые датчики обнаруживают повышение температуры двигателя примерно на 12 процентов быстрее по сравнению с обычными автономными устройствами. Такая система раннего оповещения снижает риск возникновения пожаров и предотвращает повреждение дорогостоящего оборудования. В новых установках производители теперь используют электронные реле перегрузки класса 10 или 20, которые мгновенно реагируют на внезапный скачок тока. Эти современные модели способны обнаруживать и реагировать на всплески напряжения всего за 30 миллисекунд, что делает их значительно более эффективными по сравнению со старыми механическими системами для защиты промышленных двигателей.

Снижение дугового разряда и функции безопасности оператора

Шкафы MCC, предназначенные для защиты от дуги, как правило, оснащаются токоограничивающими предохранителями и прочными стальными рамами, которые помогают удерживать опасную энергию внутри при возникновении неисправностей. Согласно исследованию, опубликованному IEEE в прошлом году, на производственных предприятиях, перешедших на такие специализированные шкафы, количество инцидентов с дуговым разрядом сократилось примерно на три четверти по сравнению со старыми системами. Конструкция с передним доступом — еще одно важное преимущество для служб безопасности. Эти шкафы оснащены изолированными шинами, что позволяет техникам выполнять техническое обслуживание, не заглядывая за панель, где могут находиться токоведущие части. Такая конструкция естественным образом соответствует требованиям OSHA, изложенным в разделе 1910.303, и делает повседневные операции значительно безопаснее для всех участников процесса.

Сочетание автоматизации и контроля человека при реагировании на неисправности

При обнаружении замыкания на землю большинство автоматизированных шкафов управления двигателями останавливают работу электродвигателей всего за 50 миллисекунд. В то же время программируемые логические контроллеры, или ПЛК, как мы их называем на объекте, отправляют оповещения непосредственно на интерфейс HMI техника, чтобы он был в курсе происходящего. Безопасность превыше всего — сотрудники всегда упоминают ручные переключатели как важные резервные меры. Согласно отчету NECA за 2023 год, эти ручные элементы управления фигурируют почти в девяти из десяти расследований промышленных аварий. В этом есть смысл, если подумать. На большинстве заводов действуют строгие правила, требующие двух отдельных подтверждений перед тем, как кто-либо сможет перезапустить оборудование после срабатывания защиты от высокого напряжения. Эта дополнительная мера обеспечивает участие человеческого контроля наряду со всеми нашими современными системами автоматизации.

Масштабируемость и модульная конструкция для предприятий будущего

Модульная архитектура шкафов управления двигателями и гибкость системы

Современные панели РУНН сегодня поставляются с модульными конфигурациями, которые позволяют операторам заводов расширять производство без разборки существующей инфраструктуры. Это уже не стандартные стационарные системы. Конструкция упрощает добавление новых компонентов или замену старых по мере необходимости — будь то автоматические выключатели, частотно-регулируемые электродвигатели, которые мы все знаем и любим, или просто обычные пускатели двигателей. Что это означает на практике? Компании могут сэкономить от 20 до 35 процентов на первоначальных затратах по сравнению с традиционными системами. Кроме того, эти панели соответствуют требованиям стандарта IEC 61439 для промышленного электрического оборудования, что приобретает всё большее значение по мере ужесточения норм безопасности в производственных секторах.

Планирование расширения: гибкие конфигурации РУНН

Сегодня производители-новаторы выбирают распределительные щиты с раздельными шинами и унифицированными размерами модулей. Настоящее преимущество проявляется, когда в будущем возникает необходимость увеличить мощность, например, добавив еще около 10 процентов устройств управления двигателями, не требуя дополнительного места на производственной площадке — достаточно просто установить готовые компоненты во время планового технического обслуживания. Согласно последним данным из отчета «Промышленная автоматизация» за прошлый год, предприятия в сфере переработки пищевой продукции сократили время модернизации примерно на 40% благодаря таким модульным системам, поскольку не требовалось полностью перекладывать электрические сети по всему заводу.

Практический пример: модернизация текстильного завода с использованием масштабируемых блоков распределительных щитов

Производитель среднего размера в текстильной промышленности обновил устаревшую инфраструктуру распределительных щитов, внедрив модульные блоки, что позволило на 30% ускорить перенастройку производственных линий. Проект включал:

- Фаза 1 : Замена фиксированных секций фидеров на шинопроводы с подключением методом «вставки» (окупаемость за 6 месяцев)

- Фаза 2 : Добавление пускателей с поддержкой IoT к 18 прядильным машинам

-

Фаза 3 : Интеграция дополнительной мощности на 25% во время отключения на выходных

Модернизация позволила сократить годовые потери энергии на 12% и обеспечила беспроблемную интеграцию станков, работающих на солнечной энергии, спустя два года.

Энергоэффективность и интеграция умной автоматизации

Оптимизация расхода энергии с помощью частотных преобразователей в шкафах управления двигателями

Частотные преобразователи, установленные в панелях распределительных щитов, могут изменять скорость работы двигателей в зависимости от текущих потребностей. Эти устройства также значительно экономят электроэнергию — примерно на 18–25 процентов, согласно недавним исследованиям Всемирного совета по устойчивому развитию бизнеса за 2024 год. Когда предприятия отказываются от старых систем с фиксированной скоростью, они обеспечивают стабильную работу процессов, не тратя энергию впустую. Большинство крупных производителей оборудования начинают интегрировать частотные преобразователи непосредственно в конструкцию своих панелей распределительных щитов. Это позволяет централизованно управлять целыми системами насосов и конвейерных лент с одного места, вместо использования разрозненных систем управления.

Интеграция ПЛК, SCADA и IIoT для мониторинга в реальном времени

Современные системы централизованного управления двигателями объединяют ПЛК для автоматического управления, интерфейсы SCADA и те самые датчики IIoT, о которых мы постоянно слышим. Когда эти компоненты работают вместе, руководители производств могут отслеживать объем потребляемой электроэнергии с помощью интерактивных панелей на своих экранах. Кроме того, они могут корректировать работу оборудования в часы снижения нагрузки. Что делает такую систему столь эффективной? Дело в том, что вся система фактически останавливает машины, которые не используются, предотвращая ненужный расход энергии. Согласно последним исследованиям, такой подход позволяет устранить около двух третей всех избежимых потерь энергии на производственных объектах по всей стране.

Искусственный интеллект и прогнозирующее техническое обслуживание в современных системах централизованного управления двигателями

Искусственный интеллект (ИИ) анализирует исторические данные производительности панелей комплектного распределительного устройства (MCC) для прогнозирования деградации изоляции или износа контактов за 6–8 недель до выхода из строя. Такой проактивный подход снижает количество незапланированных простоев на 41 % и повышает эффективность технического обслуживания. Продвинутые системы могут перенаправлять электроэнергию при тепловых аномалиях, обеспечивая непрерывность работы в то время как ремонт планируется на период запланированных остановок.

Раздел часто задаваемых вопросов

Для чего используются панели MCC? Панели MCC — это центральные системы, применяемые на промышленных объектах для управления и контроля электродвигателей и других электрических компонентов по всему предприятию.

Каким образом панели MCC повышают эксплуатационную эффективность? Панели MCC упрощают управление двигателями за счёт централизованного контроля, сокращения ручного труда и использования алгоритмов предиктивного обслуживания, что позволяет оптимизировать время бесперебойной работы оборудования.

Какие функции безопасности предоставляют панели MCC? Шкафы распределительных устройств включают защитные устройства, такие как автоматические выключатели и реле перегрузки, чтобы минимизировать электрические опасности, снизить количество инцидентов с дуговым разрядом и обеспечить безопасность операторов благодаря автоматизации и ручным аварийным переключениям.

Как шкафы распределительных устройств поддерживают масштабируемость? Шкафы распределительных устройств имеют модульную конструкцию, что позволяет легко выполнять модернизацию и расширение, экономить средства и обеспечивать гибкую дооснастку без значительных изменений в существующей инфраструктуре.

Какую роль играет ИИ в шкафах распределительных устройств? Использование ИИ в шкафах распределительных устройств позволяет прогнозировать потребности в техническом обслуживании на основе исторических данных, повышая эффективность за счёт предотвращения незапланированных простоев и оптимизации ремонтных работ.

Содержание

- Понимание панели MCC: определение и основные функции

- Централизованный контроль и эксплуатационная эффективность

- Безопасность, защита и минимизация рисков

- Масштабируемость и модульная конструкция для предприятий будущего

-

Энергоэффективность и интеграция умной автоматизации

- Оптимизация расхода энергии с помощью частотных преобразователей в шкафах управления двигателями

- Интеграция ПЛК, SCADA и IIoT для мониторинга в реальном времени

- Искусственный интеллект и прогнозирующее техническое обслуживание в современных системах централизованного управления двигателями

- Раздел часто задаваемых вопросов