Grundlagen der MCC-Schalttafel: Definition und zentrale Funktion

Was ist eine MCC-Schalttafel?

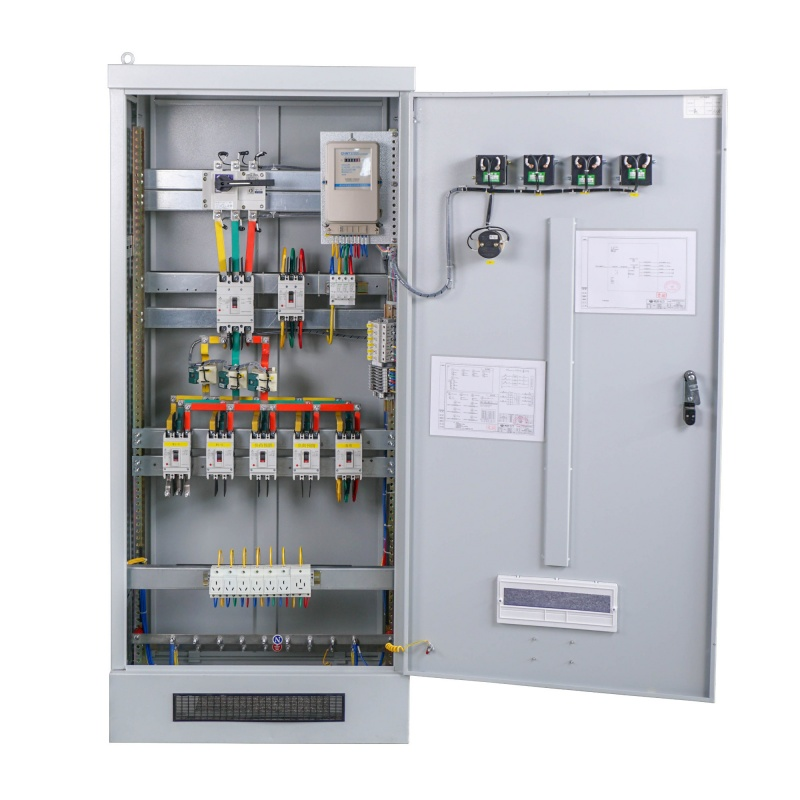

MCC-Schaltanlagen, auch bekannt als Motor Control Centers, dienen als zentrale Schnittstelle zur Steuerung aller elektrischen Motoren in Industrieanlagen. Diese Systeme vereinen Komponenten wie Motorstarter, Schutzschaltungen und verschiedene Überwachungsinstrumente in einem großen Metallgehäuse. Von diesem zentralen Punkt aus können Bediener nahezu alle Anlagen – von Pumpen und Förderbändern bis hin zu Luftkompressoren – steuern, ohne das gesamte Werk durchlaufen zu müssen. Die gesamte Anordnung vereinfacht die Fehlersuche erheblich, da Techniker nicht durch Kilometer von Verkabelung suchen müssen, um Probleme zu lokalisieren. Dies ist besonders wichtig in Bereichen, in denen kontinuierlich hohe elektrische Leistungen genutzt werden, wie beispielsweise in Automobilfertigungsanlagen oder Abwasserbehandlungsanlagen.

Wie funktioniert eine MCC-Schaltanlage in industriellen Stromversorgungssystemen?

MCC-Schaltanlagen nutzen mehrschichtige Sammelschienensysteme, um Strom sicher zu verteilen:

- Horizontale Sammelschienen leiten den eingehenden Strom (typischerweise 600 V–3200 A) über die gesamte Schaltanlage weiter.

- Vertikale Sammelschienen zweigstrom zu einzelnen Motoranlaufschaltern (100A–1200A).

- Einheitliche Stabverbindungen verbindet jeden Motor mit seiner dedizierten Steuereinheit.

Automatische Umschaltrelais gewährleisten die Kontinuität, indem sie bei Stromausfällen auf Notstrom umschalten, während integrierte Leistungsschalter und Überlastrelais vor elektrischen Störungen schützen.

Wesentliche Komponenten einer MCC-Schalttafel und ihre Funktionen

| CompoNent | Funktion |

|---|---|

| Motoranlaufschalter | Sicheres Einschalten von Motoren über Schütze und Relais |

| Busleiter | Verteilung von Strom mit minimalem Widerstand |

| Schutzgeräte | Leistungsschalter, Sicherungen und thermische Relais schützen vor Überlastungen |

| Steuerungsinterfaces | Ermöglichen lokale oder ferngesteuerte Bedienung über Drucktaster oder SCADA-Systeme |

Dieses modulare Konzept ermöglicht es Fabriken, ihre Betriebsabläufe zu skalieren, während sie gleichzeitig eine präzise Steuerung motorgetriebener Prozesse beibehalten.

Zentrale Steuerung und betriebliche Effizienz

Optimierung des Motor-Managements durch zentrale MCC-Systeme

Heutige Fabriken setzen auf MCC-Schalttafeln, um alle Motorsteuerungen an einem Ort zusammenzuführen, anstatt überall verteilt Steuerkästen zu haben. Aktuelle Studien aus dem Jahr 2024 deuten darauf hin, dass Unternehmen bei der Umstellung auf dieses System den manuellen Arbeitsaufwand um etwa 37 % reduzieren können, wobei die tatsächlichen Einsparungen je nach Anlage variieren können. Was macht diese Schalttafeln so nützlich? Nun, die Bediener können direkt über ihr Hauptdashboard Parameter wie Motortemperaturen und Vibrationen überwachen. Wenn etwas schiefgeht, müssen sie nicht mehr herumlaufen, um einzelne Schalter zu suchen, da alles über die integrierten Überlastrelais und Starter miteinander verbunden ist. Das ist einfach sinnvoll für jeden, der Abläufe optimieren möchte, während die Ausrüstung reibungslos läuft.

Verringerung von Ausfallzeiten und Erhöhung der Produktionsverfügbarkeit

MCC-Schalttafeln verwenden prädiktive Algorithmen, die historische Motordaten analysieren, um Wartungsbedarf vorherzusagen. Bei Spannungsschwankungen trennen automatische Leistungsschalter fehlerhafte Motoren innerhalb von 200 Millisekunden – 68 % schneller als manuelle Abschaltungen in veralteten Systemen. Dieser schnelle Schutz trägt zur Aufrechterhaltung der Produktionskontinuität bei kritischen Anlagen wie Förderanlagen und Pumpen bei.

Fallstudie: Effizienzsteigerungen in der Automobilproduktion

Ein Automobilzulieferer der ersten Tier-Stufe verringerte ungeplante Ausfallzeiten um 41 %, nachdem intelligente MCC-Schalttafeln an 127 Produktionsmotoren installiert wurden. Durch zentrale Programmierung konnten Stanzpressenzeiten bei Modellwechseln schnell neu konfiguriert werden. Die Energieüberwachung identifizierte unterausgelastete HVAC-Motoren, was zu einer jährlichen Stromersparnis von 19 % führte – im Einklang mit den Ergebnissen des Industrial Automation Report 2024.

Sicherheit, Schutz und Risikominderung

MCC-Schalttafeln erhöhen die Arbeitssicherheit und gewährleisten den Betriebsfortgang durch mehrschichtige Schutzsysteme. Diese industriellen Steuerungszentralen minimieren elektrische Gefahren und unterstützen gleichzeitig eine unterbrechungsfreie Produktion – ein entscheidender Ausgleich in umweltbelasteten Fertigungsumgebungen.

Integrierte Schutzeinrichtungen in MCC-Schalttafeln für elektrische Sicherheit

In Schaltanlagen vereinen sich Leistungsschalter mit Überlastrelais und Erdfehlerdetektoren, um Probleme zu erkennen, bevor sie ernst werden. Laut den NFPA-2024-Standards erkennen thermische Sensoren steigende Motortemperaturen etwa 12 Prozent schneller als herkömmliche Standalone-Geräte. Dieses Frühwarnsystem verringert das Brandrisiko und schützt teure Ausrüstung vor Beschädigungen. Bei neuen Installationen setzen Hersteller heute auf elektronische Überlastrelais der Klasse 10 oder 20, die extrem schnell reagieren, wenn ein plötzlicher Stromanstieg auftritt. Diese fortschrittlichen Modelle können innerhalb von nur 30 Millisekunden Stromspitzen erkennen und darauf reagieren, wodurch sie älteren mechanischen Systemen bei dem Schutz von Industriemotoren deutlich überlegen sind.

Lichtbogenreduzierung und Bediensicherheitsfunktionen

MCC-Schalttafeln, die für die Bogenabschaltung ausgelegt sind, enthalten typischerweise strombegrenzende Sicherungen sowie robuste Stahlrahmen, die dabei helfen, gefährliche Energie bei Störungen einzuschließen. Laut einer Studie, die letztes Jahr vom IEEE veröffentlicht wurde, verzeichneten Fertigungsanlagen, die zu diesen speziellen Schalttafeln gewechselt haben, etwa eine Dreiviertel-Reduktion von Lichtbogenentladungen im Vergleich zu älteren Systemen. Das Frontzugriffs-Design ist ein weiterer großer Vorteil für Sicherheitsteams. Diese Schalttafeln sind mit isolierten Sammelschienen ausgestattet, sodass Techniker Wartungsarbeiten durchführen können, ohne hinter Bereiche greifen zu müssen, in denen spannungsführende Teile vorhanden sein könnten. Diese Konfiguration erfüllt somit natürlich die OSHA-Anforderungen gemäß Abschnitt 1910.303 und erhöht gleichzeitig die Sicherheit im täglichen Betrieb für alle Beteiligten.

Abwägung zwischen Automatisierung und menschlicher Aufsicht bei der Fehlerbehebung

Wenn ein Erdschluss festgestellt wird, schalten die meisten automatisierten MSB-Schalttafeln die Motoren innerhalb von nur 50 Millisekunden ab. Gleichzeitig senden die programmierbaren Logiksteuerungen, auch PLCs genannt, wie wir sie vor Ort bezeichnen, Warnungen direkt an die HMI-Oberfläche des Technikers, sodass dieser sofort über den Vorfall informiert ist. Sicherheit geht vor – Kollegen erwähnen stets manuelle Übersteuerungen als kritische Sicherheitsmaßnahme. Laut dem NECA-Bericht aus dem Jahr 2023 tauchen diese manuellen Steuerelemente in fast neun von zehn industriellen Unfalluntersuchungen auf. Das ist nachvollziehbar. Die meisten Fabriken haben strenge Vorschriften, die zwei separate Bestätigungen erfordern, bevor jemand eine Anlage nach einem Hochspannungs-Auslöser wieder in Betrieb nehmen darf. Dieser zusätzliche Schritt stellt sicher, dass die menschliche Aufsicht weiterhin Teil des Prozesses bleibt – ergänzend zu all unseren hochentwickelten Automatisierungssystemen.

Skalierbarkeit und modulares Design für zukunftsfähige Fabriken

Modulare Architektur von MSB-Schalttafeln und Systemflexibilität

Moderne VEF-Schaltanlagen von heute verfügen über modulare Aufbauten, die es Fabrikbetreibern ermöglichen, ihre Anlagen zu erweitern, ohne die bestehende Infrastruktur aufbrechen zu müssen. Es handelt sich nicht mehr um Standard-Festsysteme. Die Konstruktion ermöglicht es, neue Komponenten einfach hinzuzufügen oder alte bei Bedarf auszutauschen, sei es Leistungsschalter, die bekannten VFD-Motoren oder einfache Motorstarter. Was bedeutet das praktisch? Unternehmen können im Vergleich zu traditionellen Systemen zwischen 20 und 35 Prozent der Erstkosten einsparen. Zudem erfüllen diese Schaltanlagen die Anforderungen der Norm IEC 61439 für industrielle elektrische Ausrüstungen, was angesichts strengerer Sicherheitsvorschriften in den Fertigungssektoren immer wichtiger wird.

Planung der Erweiterung: Anpassungsfähige VEF-Konfigurationen

Moderne Hersteller entscheiden sich heute für MCC-Schalttafeln mit getrennten Sammelschienen und einheitlichen Modulabmessungen. Der eigentliche Vorteil zeigt sich, wenn sie ihre Kapazität später erweitern müssen – beispielsweise um zusätzliche zehn Prozent an Motorsteuerungen unterzubringen, ohne mehr Platz in der Fabrikhalle benötigen zu müssen, indem sie einfach vorgefertigte Komponenten während routinemäßiger Wartungsarbeiten einsetzen. Laut jüngsten Erkenntnissen aus dem Industrial Automation Report des vergangenen Jahres sank die Umbauzeit in Betrieben der Lebensmittelverarbeitung um rund 40 % dank dieser modularen Systeme, da keine komplette Neuverkabelung der gesamten elektrischen Anlagen im Werk erforderlich war.

Fallstudie: Modernisierung einer Textilfabrik mit erweiterbaren MCC-Einheiten

Ein mittelständischer Textilhersteller modernisierte seine veraltete MCC-Infrastruktur mit modularen Einheiten und erreichte dadurch eine 30-prozentig schnellere Neukonfiguration der Produktionslinien. Das Projekt umfasste:

- Phase 1 : Austausch fester Zuleitungsabschnitte durch steckbare Busways (Amortisationszeit: 6 Monate)

- Phase 2 : Hinzufügen von IoT-fähigen Motorstartern zu 18 Spinnmaschinen

-

Dreiphasig : Integration von 25 % mehr Kapazität während einer Wochenendabschaltung

Die Modernisierung verringerte den jährlichen Energieverlust um 12 % und ermöglichte zwei Jahre später die nahtlose Integration solarbetriebener Webstühle.

Energieeffizienz und Integration intelligenter Automatisierung

Optimierung des Energieverbrauchs mit Drehzahlreglern in MCC-Schalttafeln

Frequenzumrichter, die in MCC-Schalttafeln installiert sind, können die Drehzahl von Motoren je nach aktuellem Bedarf anpassen. Diese Antriebe sparen erhebliche Mengen an Energie ein – etwa 18 bis 25 Prozent, wie einige aktuelle Studien des World Business Council for Sustainable Development aus dem Jahr 2024 zeigen. Wenn Industrien von den alten Festdrehzahl-Systemen wechseln, können sie ihre Prozesse gleichmäßiger und energiesparender gestalten. Die meisten großen Ausrüstungshersteller integrieren diese frequenzvariablen Antriebe mittlerweile direkt in ihre MCC-Schalttafelkonstruktionen. Dadurch wird die zentrale Steuerung ganzer Systeme aus Pumpen und Förderbändern an einem zentralen Ort vereinfacht, statt überall separate Steuerungen zu benötigen.

Integration von PLC, SCADA und IIoT für die Echtzeitüberwachung

Heutige Motorsteuerungszentrale-Systeme vereinen SPS-Systeme für die automatisierte Steuerung mit SCADA-Schnittstellen und den IIoT-Sensoren, von denen wir ständig hören. Wenn diese Komponenten zusammenarbeiten, können Werksleiter den Stromverbrauch über Live-Dashboards auf ihren Bildschirmen verfolgen. Außerdem können sie die Maschinenbetriebe anpassen, wenn die Nachfrage in ruhigeren Zeiten zurückgeht. Was macht diese Konfiguration so effektiv? Nun, das gesamte System stoppt im Grunde Maschinen, die nicht benötigt werden, daran, unnötig Energie zu verbrauchen. Laut aktuellen Studien reduziert dieser Ansatz etwa zwei Drittel aller vermeidbaren Energieverluste in Produktionsstätten im ganzen Land.

KI und vorausschauende Wartung in modernen MCC-Systemen

Künstliche Intelligenz (KI) analysiert historische Leistungsdaten von MCC-Schalttafeln, um eine Isolationsdegradation oder Kontaktabnutzung 6–8 Wochen vor dem Ausfall vorherzusagen. Dieser proaktive Ansatz reduziert ungeplante Ausfallzeiten um 41 % und verbessert die Wartungseffizienz. Fortschrittliche Systeme können während thermischer Anomalien die Energieumleitung vornehmen, um den Betrieb aufrechtzuerhalten, während Reparaturen in planmäßigen Stillstandszeiten terminiert werden.

FAQ-Bereich

Wofür werden MCC-Schalttafeln verwendet? MCC-Schalttafeln sind zentrale Systeme, die in industriellen Anlagen eingesetzt werden, um elektrische Motoren und andere elektrische Komponenten in gesamten Betrieben zu steuern und zu überwachen.

Wie verbessern MCC-Schalttafeln die betriebliche Effizienz? MCC-Schalttafeln optimieren das Motor-Management durch zentrale Steuerung, verringern manuelle Arbeitsschritte und nutzen prädiktive Algorithmen für die Wartung, wodurch die Produktionsverfügbarkeit maximiert wird.

Welche Sicherheitsfunktionen bieten MCC-Schalttafeln? MCC-Schalttafeln enthalten Schutzvorrichtungen wie Leistungsschalter und Überlastrelais, um elektrische Gefahren zu minimieren, Lichtbogen-Fehler reduzieren und die Bediener sicherheit durch Automatisierung und manuelle Übersteuerungen gewährleisten.

Wie unterstützen MCC-Schalttafeln die Skalierbarkeit? MCC-Schalttafeln verfügen über ein modulares Design, das einfache Aufrüstungen und Erweiterungen ermöglicht, Kosten spart und eine flexible Nachrüstung ohne umfangreiche Änderungen an der bestehenden Infrastruktur erleichtert.

Welche Rolle spielt KI in MCC-Schalttafeln? KI in MCC-Schalttafeln prognostiziert Wartungsbedarfe basierend auf historischen Daten, steigert die Effizienz durch Vermeidung ungeplanter Ausfallzeiten und optimiert Reparaturen.