Capire il quadro MCC: definizione e funzione principale

Cos'è un quadro MCC?

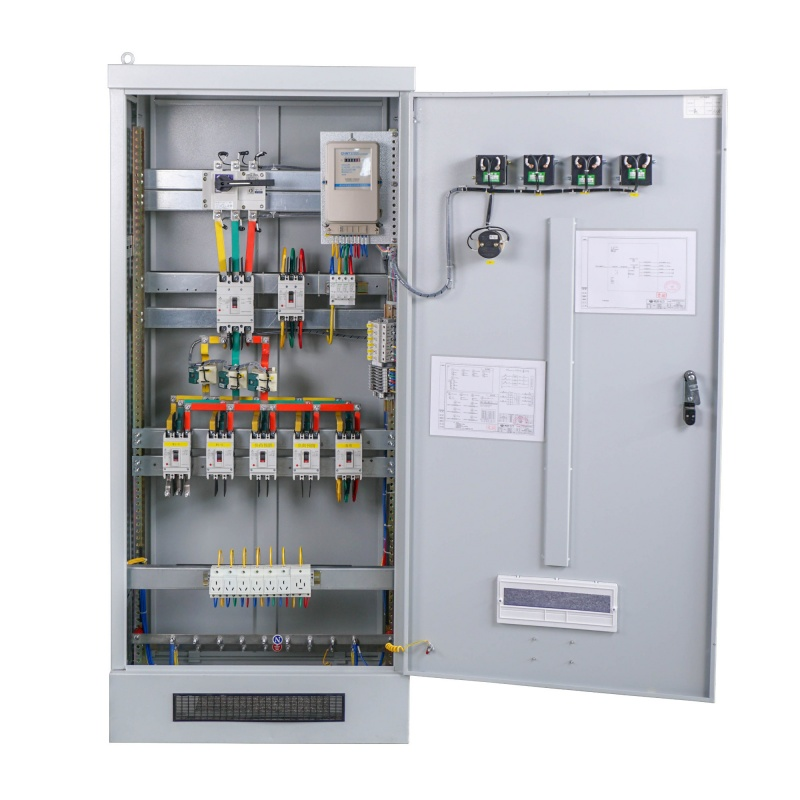

I quadri MCC, noti anche come Centri di Controllo Motori, fungono da hub centrali per gestire tutti i motori elettrici presenti negli impianti industriali. Questi sistemi riuniscono all'interno di un unico contenitore metallico elementi come avviatori motore, circuiti di protezione e diversi strumenti di monitoraggio. Da questo singolo punto, gli operatori dell'impianto possono controllare quasi ogni aspetto, dalle pompe ai nastri trasportatori fino ai compressori d'aria, senza dover percorrere l'intera struttura. L'intero sistema semplifica notevolmente la risoluzione dei problemi, poiché i tecnici non devono cercare tra chilometri di cablaggi per individuare guasti, soprattutto in luoghi critici dove viene utilizzata costantemente una grande quantità di energia elettrica, come le fabbriche di automobili o gli impianti di trattamento delle acque reflue.

Come funziona un quadro MCC nei sistemi elettrici industriali?

I quadri MCC utilizzano sistemi di sbarre collegate in strati per distribuire l'elettricità in modo sicuro:

- Sbarre orizzontali canalizzano l'alimentazione in ingresso (tipicamente 600V–3200A) attraverso il quadro.

- Sbarre verticali distribuire l'energia ai singoli avviatori del motore (100A–1200A).

- Collegamenti stab dell'unità collegare ogni motore alla sua unità di controllo dedicata.

Gli interruttori automatici mantengono la continuità passando all'alimentazione di riserva in caso di interruzione, mentre gli interruttori magnetotermici e i relè termici proteggono dai guasti elettrici.

Componenti principali di un quadro MCC e i loro ruoli

| Componente | Funzione |

|---|---|

| Avviatori del motore | Alimentare in sicurezza i motori tramite contattori e relè |

| Barre di Derivazione | Distribuire l'energia con resistenza minima |

| Dispositivi di protezione | Interruttori automatici, fusibili e relè termici proteggono dai sovraccarichi |

| Interfacce di Controllo | Consentire il funzionamento locale o remoto tramite pulsanti o sistemi SCADA |

Questa progettazione modulare consente alle fabbriche di ampliare le operazioni mantenendo un controllo preciso sui processi motorizzati.

Controllo Centralizzato ed Efficienza Operativa

Ottimizzazione della Gestione dei Motori con Sistemi MCC Centralizzati

Le fabbriche oggi si affidano ai quadri MCC per riunire tutti i comandi motore sotto un unico sistema, invece di avere scatole di controllo sparse ovunque. Alcune ricerche recenti del 2024 suggeriscono che quando gli impianti passano a questo sistema, riducono il lavoro manuale di circa il 37%, anche se i risparmi effettivi possono variare in base alla configurazione. Cosa rende questi quadri così utili? Gli operatori possono monitorare parametri come temperature e vibrazioni dei motori direttamente dal cruscotto principale. Quando si verifica un problema, non devono correre in giro alla ricerca di interruttori singoli, perché tutto è collegato attraverso relè termici e avviatori integrati. È semplicemente la soluzione più logica per chiunque voglia ottimizzare le operazioni mantenendo l'equipaggiamento in funzione senza intoppi.

Riduzione dei tempi di inattività e aumento della disponibilità produttiva

I quadri MCC utilizzano algoritmi predittivi che analizzano i dati storici dei motori per prevedere le esigenze di manutenzione. Durante le fluttuazioni di tensione, gli interruttori automatici scollegano i motori difettosi entro 200 millisecondi, il 68% più velocemente degli arresti manuali nei sistemi obsoleti. Questa protezione rapida contribuisce a mantenere la continuità produttiva per apparecchiature critiche come i sistemi di trasporto e le pompe.

Caso di studio: Miglioramento dell'efficienza nella produzione automobilistica

Un produttore di componenti automobilistici di primo livello ha ridotto i fermi imprevisti del 41% dopo aver installato quadri MCC intelligenti su 127 motori di produzione. La programmazione centralizzata ha permesso una rapida riconfigurazione dei programmi delle presse durante il passaggio tra diversi modelli. Il monitoraggio energetico ha individuato motori HVAC sottoutilizzati, portando a un risparmio annuo di energia pari al 19%, in linea con quanto riportato nel rapporto Industrial Automation 2024.

Sicurezza, protezione e mitigazione dei rischi

I pannelli MCC migliorano la sicurezza degli operatori e garantiscono la continuità operativa attraverso sistemi di protezione stratificati. Questi hub di controllo industriale riducono al minimo i rischi elettrici supportando nel contempo una produzione ininterrotta, un equilibrio cruciale negli ambienti produttivi ad alto rischio.

Dispositivi protettivi integrati nei pannelli MCC per la sicurezza elettrica

All'interno dei quadri di controllo motori, gli interruttori si affiancano a relè termici e rilevatori di guasto a terra per individuare problemi prima che diventino gravi. Secondo gli standard NFPA 2024, i sensori termici riescono a rilevare l'aumento della temperatura del motore circa il 12 percento più velocemente rispetto ai normali dispositivi autonomi. Questo sistema di allarme precoce riduce il rischio di incendi e protegge apparecchiature costose dai danni. Per le nuove installazioni, i produttori utilizzano ormai relè elettronici di sovraccarico di Classe 10 o 20, che reagiscono in modo estremamente rapido in caso di improvvisi picchi di corrente. Questi modelli avanzati sono in grado di rilevare e rispondere a sbalzi di potenza entro soli 30 millisecondi, risultando molto più efficaci dei vecchi sistemi meccanici nella protezione dei motori industriali.

Riduzione dell'arco elettrico e caratteristiche di sicurezza per l'operatore

I quadri MCC progettati per resistere agli archi elettrici includono tipicamente fusibili limitatori di corrente insieme a telai in acciaio robusto che aiutano a contenere l'energia pericolosa durante i guasti. Secondo una ricerca pubblicata dall'IEEE lo scorso anno, le strutture produttive che hanno adottato questi quadri specializzati hanno registrato una riduzione di circa tre quarti degli eventi di arco voltaico rispetto ai sistemi più datati. La progettazione con accesso frontale rappresenta un altro vantaggio significativo per i team della sicurezza. Questi quadri sono dotati di sbarre collettrici isolate, consentendo ai tecnici di eseguire operazioni di manutenzione senza dover accedere posteriormente dove potrebbero essere presenti parti sotto tensione. Questa configurazione soddisfa naturalmente i requisiti OSHA indicati nella sezione 1910.303, rendendo al contempo le operazioni quotidiane molto più sicure per tutti gli interessati.

Bilanciare Automazione e Supervisione Umana nella Risposta ai Guasti

Quando viene rilevato un guasto a terra, la maggior parte dei quadri MCC automatici spegne i motori entro soli 50 millisecondi. Allo stesso tempo, quei controllori logici programmabili, o PLC come li chiamiamo in loco, inviano immediatamente degli avvisi all'interfaccia HMI del tecnico, così da informarlo su quanto sta accadendo. La sicurezza prima di tutto: le persone citano spesso gli interruttori manuali come misure di backup essenziali. Secondo il rapporto NECA del 2023, questi comandi manuali compaiono in quasi nove indagini sugli incidenti industriali su dieci. Ha senso, se ci si pensa. La maggior parte delle fabbriche ha regole rigorose che richiedono due conferme distinte prima che chiunque possa riavviare l'attrezzatura dopo un intervento per sovratensione. Questo passaggio aggiuntivo mantiene il controllo umano nel processo, insieme a tutti i nostri sofisticati sistemi di automazione.

Scalabilità e progettazione modulare per fabbriche pronte al futuro

Architettura modulare dei quadri MCC e flessibilità del sistema

Gli attuali pannelli MCC moderni sono dotati di configurazioni modulari che consentono agli operatori di impianto di espandere le proprie operazioni senza dover smantellare le infrastrutture esistenti. Non si tratta più di sistemi fissi standard. La progettazione semplifica l'aggiunta di nuovi componenti o la sostituzione di quelli vecchi, quando necessario, sia che si tratti di interruttori automatici, motori VFD noti e apprezzati da tutti, oppure semplici avviatori motore. Cosa significa questo in pratica? Le aziende possono risparmiare dal 20 al 35 percento sui costi iniziali rispetto a quanto spenderebbero per sistemi tradizionali. Inoltre, questi pannelli soddisfano i requisiti IEC 61439 per apparecchiature elettriche industriali, un aspetto sempre più importante con il progressivo inasprimento delle normative sulla sicurezza nei settori manifatturieri.

Pianificazione dell'espansione: Configurazioni adattabili dei quadri MCC

I produttori intelligenti oggi scelgono quadri MCC con sbarre separate e dimensioni dei moduli costanti. Il vero vantaggio emerge quando devono espandere la capacità in un secondo momento, ad esempio aggiungendo circa il 10% in più di controlli motore senza occupare ulteriore spazio nel reparto produttivo, semplicemente inserendo componenti preassemblati durante i normali interventi di manutenzione. Secondo quanto emerso recentemente dall'Industrial Automation Report pubblicato lo scorso anno, gli impianti del settore della lavorazione alimentare hanno ridotto i tempi di retrofit del 40% grazie a questi sistemi modulari, poiché non è stato necessario cablare nuovamente interamente l'intera infrastruttura elettrica dell'impianto.

Caso di studio: Retrofit di un impianto tessile con unità MCC espandibili

Un produttore tessile di medie dimensioni ha aggiornato la propria infrastruttura MCC obsoleta con unità modulari, ottenendo una riorganizzazione delle linee produttive del 30% più rapida. Il progetto ha incluso:

- Fase 1 : Sostituzione delle sezioni alimentatore fisse con busbar plug-in (ritorno dell'investimento in 6 mesi)

- Fase 2 : Aggiunta di dispositivi di avviamento motore abilitati per IoT a 18 macchine filatrici

-

Fase 3 : Integrazione del 25% in più di capacità durante un fermo-weekend

L'aggiornamento ha ridotto il consumo energetico annuo del 12% e ha permesso l'integrazione senza interruzioni di telai a energia solare due anni dopo.

Efficienza Energetica e Integrazione dell'Automazione Intelligente

Ottimizzazione del Consumo Energetico con Inverter nei Quadri MCC

I VFD installati nei quadri MCC possono modificare la velocità di funzionamento dei motori in base alle esigenze in qualsiasi momento. Questi dispositivi consentono anche un notevole risparmio energetico, pari circa al 18-25 percento secondo alcuni recenti studi del World Business Council for Sustainable Development del 2024. Quando le industrie abbandonano i vecchi sistemi a velocità fissa, riescono a mantenere i processi efficienti senza sprecare eccessiva energia. La maggior parte dei grandi produttori di apparecchiature sta iniziando a integrare questi azionamenti a frequenza variabile direttamente nei loro progetti di quadri MCC. Ciò consente una gestione più semplice di interi sistemi di pompe e nastri trasportatori da un'unica posizione centrale, anziché avere controlli separati ovunque.

Integrazione di PLC, SCADA e IIoT per il monitoraggio in tempo reale

I sistemi odierni di Centrali di Comando Motori integrano PLC per il controllo automatizzato, interfacce SCADA e quei sensori IIoT di cui sentiamo parlare continuamente. Quando questi componenti lavorano insieme, i supervisori di fabbrica possono monitorare in tempo reale il consumo di energia elettrica attraverso dashboard visualizzate sui loro schermi. Inoltre, possono ottimizzare il funzionamento delle macchine quando la domanda diminuisce durante le ore più tranquille. Cosa rende così efficace questa configurazione? Fondamentalmente, l'intero sistema spegne automaticamente le macchine non necessarie, evitando che consumino energia inutilmente. Secondo studi recenti, questo approccio riduce circa due terzi di tutte le perdite energetiche evitabili che si verificano negli impianti produttivi del paese.

Intelligenza Artificiale e Manutenzione Predittiva nei Sistemi Moderni di Centrali di Comando Motori

L'intelligenza artificiale (AI) analizza i dati storici delle prestazioni dei pannelli MCC per prevedere il degrado dell'isolamento o l'usura dei contatti da 6 a 8 settimane prima del guasto. Questo approccio proattivo riduce i fermi imprevisti del 41% e migliora l'efficienza della manutenzione. I sistemi avanzati possono reindirizzare l'alimentazione in caso di anomalie termiche, mantenendo le operazioni attive mentre programmano le riparazioni durante gli arresti pianificati.

Sezione FAQ

A cosa servono i pannelli MCC? I pannelli MCC sono sistemi centrali utilizzati negli ambienti industriali per controllare e monitorare motori elettrici e altri componenti elettrici all'interno degli impianti.

In che modo i pannelli MCC migliorano l'efficienza operativa? I pannelli MCC ottimizzano la gestione dei motori centralizzando il controllo, riducendo il lavoro manuale e utilizzando algoritmi predittivi per la manutenzione, migliorando così la disponibilità produttiva.

Quali caratteristiche di sicurezza offrono i pannelli MCC? I quadri MCC includono dispositivi di protezione come interruttori automatici e relè termici per ridurre al minimo i rischi elettrici, limitare gli incidenti da arco elettrico e garantire la sicurezza dell'operatore attraverso sistemi di automazione e dispositivi di sblocco manuale.

In che modo i quadri MCC supportano la scalabilità? I quadri MCC hanno un design modulare che consente aggiornamenti ed espansioni facili, riducendo i costi e facilitando retrofitting flessibili senza modifiche estese all'infrastruttura esistente.

Qual è il ruolo dell'AI nei quadri MCC? L'AI nei quadri MCC prevede le necessità di manutenzione basandosi su dati storici, migliorando l'efficienza grazie all'evitare fermi imprevisti e ottimizzando le riparazioni.